工程师经常为需要紧张的公差,复杂的几何形状和光滑饰面的项目选择工程投资铸件。此过程可容纳各种材料,包括钢和 工程投资铸造合金。然而, 工程投资铸件 往往具有更高的成本和更长的交货时间。下表概述了与 工程精确投资铸件:

| 优势 | 缺点 |

|---|---|

| 高精度,复杂的形状,宽阔的材料范围 | 昂贵的工具,复杂的过程,速度缓慢 |

Key Takeaways

- 投资铸造 创建具有复杂形状和光滑表面的精确零件,从而减少了额外的加工和节省时间的需求。

- 此过程最适合中小型生产运行,但比其他铸造方法可能成本高昂且需要更长的时间。

- 工程师应选择投资铸造 紧张的公差,特殊材料和详细设计对于其项目至关重要。

什么是工程投资铸件?

基本过程概述

投资铸造,有时称为失去蜡铸件,使用详细的过程来创建精确的金属零件。这是它的工作方式:

- 制作主模式以与最后一部分完全匹配。这种模式有助于创建蜡副本。

- 热蜡被注入主骰子,形成蜡模式。这些模式可以分组为多个铸件。

- 每种蜡图案都浸入陶瓷或二氧化硅浆液中。此步骤重复几次以构建强烈的模具外壳。

- 蜡通过加热而融化,留下空心的陶瓷模具。

- 工人将熔融金属倒入热模中。金属填充了所有细节,甚至是小部分。

- 冷却后,陶瓷外壳被破裂。如果将几个部分放在一起,它们会分开。

- 铸件已清洁和完成。有时,最终触摸需要额外的手工工作或焊接。

提示:此过程允许提供非常细节和光滑的表面,使其在需要高精度的零件中流行。

为什么工程师使用投资铸造

工程师经常为其独特的好处选择投资铸造:

- 它创建的零件很少或不需要额外的加工。

- 该过程通常在+/- 0.005英寸/英寸内提供紧密的公差。

- 许多合金使用此方法,包括 钢,不锈钢和镍。

- 工具成本保持较低,因为铝模具持续很长时间。

- 像齿轮或徽标一样,复杂的形状是可能的,没有额外的步骤。

- 较少的加工意味着较少的金属废物。

- 每批零件的质量保持一致。

- 该过程支持大小生产运行。

- 蜡模式可以重复使用,使其更加环保。

工程投资铸件可帮助工程师以棘手的形状和细节设计零件。这种方法还通过减少额外完成的需求来降低成本。

工程投资铸造的优势

高维的精度和精度

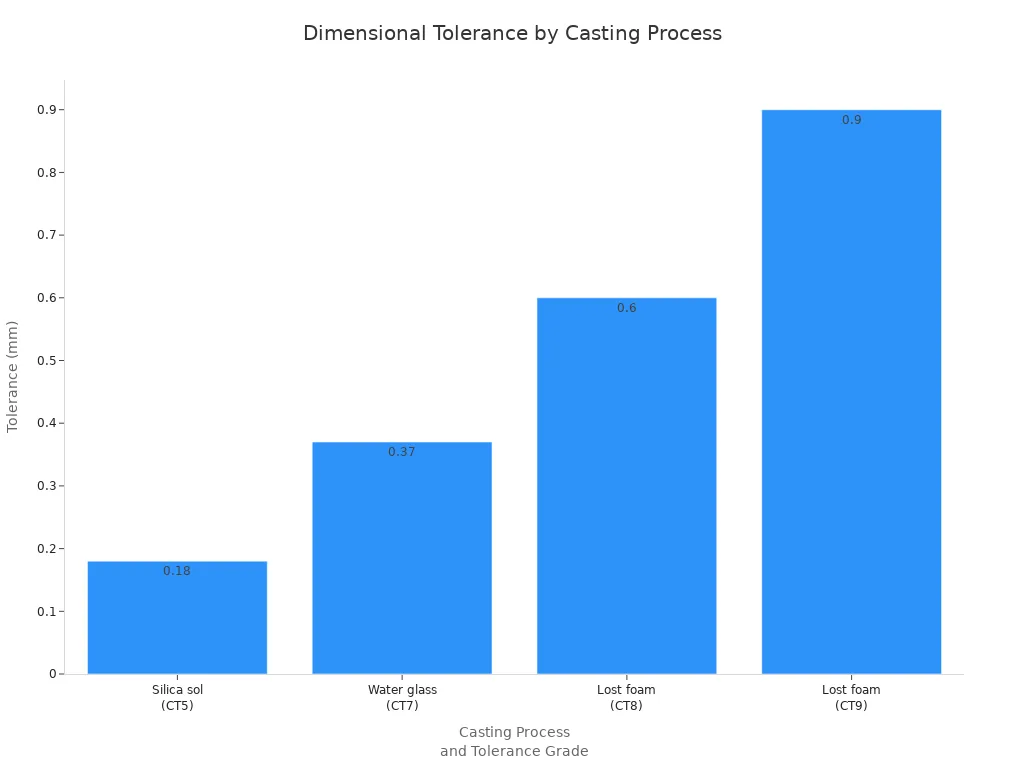

工程师经常选择投资铸造时,需要耐受性较高的零件。此过程具有提供高维准确性的能力而脱颖而出。例如, 硅胶铸造,一种投资铸造可以达到CT5-CT6公差。这意味着对于小零件,该工艺可以保持高达±0.18 mm的公差。即使对于较大的零件,投资铸造仍将公差保持在±1.80 mm或大约11tp3尺寸的范围内。这些数字击败了大多数其他铸造方法。

| 铸造过程 | 公差课 | 公差(≤10mm) | 公差(> 250毫米) |

|---|---|---|---|

| 硅溶胶投资 | CT5-CT6 | ±0.18毫米 | ±1.80毫米 |

| 水玻璃投资 | CT7-CT8 | ±0.37毫米 | ±2.70毫米 |

| 丢失的泡沫铸件 | CT8-CT9 | ±0.60毫米 | ±4.00毫米 |

注意:投资铸造还控制着几何公差,例如平坦和圆度。小至1/2英寸的孔的公差为±0.003英寸(±0.076 mm)。这种精度有助于工程师创建完美融合在一起的零件。

复杂的几何和设计灵活性

投资铸造使工程师可以自由设计其他方法无法处理的形状。该过程使用涂有陶瓷的蜡模式,可捕获所有细节。这允许诸如底切,薄壁和内部通道之类的功能。即使在高温下,陶瓷模具也具有其形状,因此最后一部分与原始设计非常匹配。

工程师可以将几个部分组合成一个铸件。这减少了关节和焊缝的数量,使零件更强大,更容易组装。与沙子铸造或铸造相比,投资铸造可产生更细致的细节和更光滑的表面。航空航天,汽车和医疗等行业都依靠此过程 复杂形状 和宽容的公差。

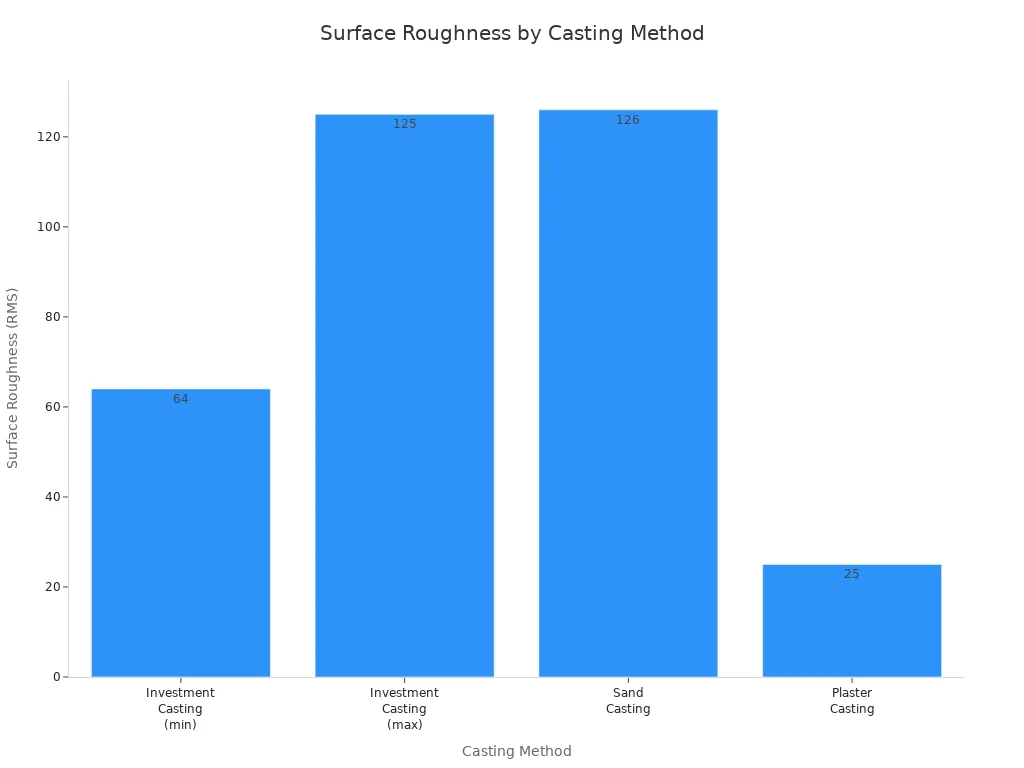

上表面饰面

在许多工程应用中,表面饰面很重要。投资铸造的表面比砂铸造得更加光滑。陶瓷模具会产生“铸造”饰面,通常几乎不需要额外的抛光。投资投资的典型表面粗糙度范围为64至125 RMS。相比之下,砂铸造通常在125 RMS以上产生更粗糙的表面。

| Casting Method | 典型的表面粗糙度(RMS) | 表面表面和公差的注释 |

|---|---|---|

| 投资铸造 | 64 – 125 | “铸造效果”;表面饰面比砂铸造更好;复杂形状可能 |

| Sand Casting | >125 | 粗糙的表面饰面;尺寸准确性较低;更大的公差 |

| 石膏铸件 | ~25 | 在列出的方法中最平稳的“按铸件”饰面;更近的公差 |

提示:表面效果更平滑意味着花费更少的时间在研磨或抛光上。这可以节省金钱并加快生产。

广泛的材料兼容性

投资铸造可与各种金属和合金一起使用。工程师可以选择符合其项目需求的材料,从强度到耐腐蚀性。一些最常见的材料包括:

- Inconel®合金

- Haynes®230®合金

- Hastelloy®C-276

- 不锈钢

- 难治金属

- 钛

这些材料使工程投资铸造成为航空航天,发电,汽车以及石油和天然气等行业的首选。该过程处理标准金属和专业金属,为工程师提供了更多用于苛刻应用的选择。

减少加工和组装要求

投资铸造的最大优势之一是其生产近网状零件的能力。这意味着该部分来自模具的最终尺寸。工程师经常发现他们几乎需要或没有额外的加工。该过程还消除了闪光灯和分开线,因此表面精加工的需求较小。

| 方面 | 解释 |

|---|---|

| 维度的准确性 | 紧张的公差减少了对额外加工的需求。 |

| 表面饰面 | 光滑的表面通常不需要进一步的完成。 |

| 复杂的几何形状 | 错综复杂的设计最小化了其他加工。 |

| 近网形生产 | 零件接近最终尺寸,节省时间和精力。 |

| 减少组装调整 | 更好的拟合意味着在组装过程中更少的返工。 |

| 节省时间和成本 | 更少的加工步骤降低成本和加快产量。 |

现代投资铸造商店经常使用高级CNC加工来完成零件。这种集成的方法有助于提供完整的印刷零件,节省时间并减少工程师的复杂性。通过最大程度地减少二级加工,工程投资铸件可帮助项目按计划和预算范围内。

工程投资铸造的缺点

与替代品相比,生产成本更高

投资铸造具有出色的精度,但通常比其他铸造方法更高的价格标签。有几个因素推动了成本:

- 工具和霉菌创建需要大量的前期投资。复杂的模具和复杂的设计增加了时间和费用。

- 材料成本可能差异很大。不锈钢或特色金属等优质合金比基本铸铁的成本高。

- 设计复杂性增加了人工和完成费用。错综复杂的形状需要在霉菌制成和完成过程中更多的关注。

- 陶瓷模具所需的壳层数量随零件尺寸和复杂性增加,从而提高了材料和人工成本。

- 人工成本包括用于制造,铸造,精加工和质量控制的熟练工人。

- 废料和返工可以增加隐藏的成本,尤其是在收益率较低的情况下。

- 生产量会影响每个部分的成本。较高的量有助于弥补固定成本,但是小型运行保持了高度的价格。

注意:随着生产量的增加,每份零件的成本下降,但对于低至中型运行,投资铸造仍然比沙子或模具铸造更昂贵。

交货时间和过程复杂性更长

选择投资铸造时,工程师通常会面临更长的交货时间。该过程涉及许多步骤,从创建蜡模式到建造陶瓷壳以及完成最后一部分。每个步骤都需要时间,需要仔细注意。

从设计到完成零件交付的典型投资铸造时间范围为8到12周。汽车项目可能会在8到10周内完成,而航空航天零件通常由于更严格的要求和更复杂的设计而需要整整12周。扩展的时间表可以减慢项目时间表,尤其是与诸如铸造之类的更快的方法相比。

该过程本身很复杂。每个模具都是一次性的,因此工人必须重复每个部分的霉菌制造步骤。这增加了时间和错误的风险。如果出现缺陷,该过程可能需要重新开始,从而导致进一步的延迟。

尺寸和重量限制

投资铸造最适合中小型零件。尽管某些设施可以产生大型铸件,但大多数商店都集中在重达20磅(约9公斤)的零件上。扩大的功能可容纳120磅(约54公斤),但这些零件不太常见。

| 范围 | 细节 |

|---|---|

| 最小零件重量 | 一盎司的一小部分(例如,牙齿牙套) |

| 最大零件重量 | 复杂航空航天零件的1,000磅超过1,000磅(453.6公斤)) |

| 典型的最大重量(我们) | 大多数设施的最多20磅(9.07 kg) |

| 扩展的功能范围 | 20-120磅(9.07-54.43公斤)变得普遍 |

| 大型铸件的重量 | 大约800个纽顿(〜81.6公斤) |

| 最小壁厚 | 约0.3毫米 |

| 最小孔直径 | 约0.5毫米 |

| 限制因素 | 模具处理设备和设施功能 |

性能仍然很强,长达约25磅和18英寸的零件长度或宽度。较大的铸件是可能的,但是它们的成本效益较低,越来越少。其他铸造方法,例如沙子铸造,可能为大型或重型零件提供更高的价值。

有限的适合大量生产的适用性

投资铸造不是大批量制造的最佳选择。该过程需要为每个部分的新模具,这会减慢生产的速度。相比之下,模具铸造使用可重复使用的钢模和高压注入,从而使周期时间更快。

- 投资铸造的周期时间更长,因为每个模具都是一次性。

- Die Casting已针对大批量运行进行了优化,从而使其更有效地批量生产。

- 工程投资铸件最适合低至中型生产量,在设计复杂性和精确度中比速度更重要。

提示:对于需要数千或数百万个相同零件的项目,铸造或其他高速方法通常提供更好的效率和更低的成本。

工程投资铸造与其他铸造方法

与沙子铸造进行比较

铸造和投资铸造两者都会产生金属零件,但它们提供了不同的效果。砂铸造使用沙子模具,可以留下粗糙的表面和不太精确的形状。投资铸造使用陶瓷模具,可捕获精细的细节并产生更顺畅的饰面。下表突出显示了主要区别:

| 财产 | 投资铸造 | Sand Casting |

|---|---|---|

| 表面饰面 | 光滑的表面,最少需要的次级加工 | 带有分开线的粗糙表面,通常需要额外的完成 |

| 维度的准确性 | 高精度,良好的公差 | 较低的精度,更多可变性 |

| 机械性能 | 由于更好的合金和受控过程而引起的优质机械性能 | 由于多孔模具和控制较少而导致的机械性能可变 |

| 形状的复杂性 | 可以产生带有薄壁的复杂的复杂形状 | 受霉菌去除限制的限制,需要草稿角度 |

工程师通常会选择投资铸造时,需要耐受性和复杂形状的零件。

与铸造的比较

铸造和投资铸造两者都是精确的零件,但它们适合不同的需求。模具铸造使用可重复使用的钢模具,并且最适合大批量运行。投资铸造使用一次性模具,并适合中小型批次。这是一个快速比较:

| 方面 | 投资铸造(IC) | 铸造(DC) |

|---|---|---|

| 总成本 | 通常由于手动过程和精度而更高 | 大量较低的每零件较低,但工具成本较高 |

| 工具成本 | 降低工具成本 | 更高的工具成本 |

| 生产量 | 适用于中小型运行 | 大量生产最具成本效益 |

| 交货时间(工具) | 较短的初始工具提前时间 | 更长的初始工具提前时间 |

| 交货时间(每部分) | 较高的每部分生产时间 | 工具设置后每部分生产速度更快 |

| 表面饰面 | 卓越的饰面,不需要少量加工 | 良好的饰面,但通常需要辅助加工 |

| 精度和复杂性 | 出色的精度,非常适合复杂几何形状 | 良好的尺寸耐受性,不太复杂的部分 |

当投资铸造优选时

工程师在某些情况下选择投资铸造:

- 他们需要具有复杂形状和细节的零件。

- 该项目使用 高熔点金属 像不锈钢或钛。

- 该设计需要光滑的表面和少量额外的加工。

- 该零件必须具有强大的内部和外部特征,例如航空航天或医疗设备。

当精度和复杂性最重要时,投资铸造会闪耀。

当替代方法更好时

其他 铸造方法 一些项目更好:

- 沙子铸造或3D印刷模具适合基本的实心形状,例如发动机块或硬件。

- 这些方法可节省资金并加快简单零件的模式生产。

- 模具铸件的高量运行不太复杂,例如汽车组件或玩具。

- 壳成型和重力模具铸造有助于大量或小的简单零件。

- 在许多行业中,丢失的泡沫铸造非常适合薄壁或复杂的产品。

对于大型,简单或大批量的零件,工程师经常选择替代品而不是工程投资铸件。

工程投资铸造的常见缺陷和局限性

典型的缺陷要注意

缺陷可以在任何铸造过程中出现,并且 投资铸造 也不例外。工程师经常寻找某些可能影响零件质量和性能的问题。这是一张快速表,突出显示了最常见的缺陷,导致它们的原因以及它们重要的原因:

| 缺陷类型 | Description | 效果/后果 |

|---|---|---|

| 孔隙率 | 倒入或凝固过程中形成气泡。 | 可能导致泄漏,使零件不适合泵和压缩机等压力应用。 |

| 收缩/空隙 | 在冷却时,金属缩小的裂缝或破裂。 | 可能导致结构性故障或破裂。 |

| 非金属包裹物 | 外来材料(炉渣,沙子或陶瓷)被困在金属中。 | 削弱铸造并降低完整性。 |

| 线性适应症 | 裂缝,热眼泪或冷闭合作为表面上的线条出现。 | 妥协强度并可能导致破裂。 |

| 粗糙/脱氧表面 | 表面纹理问题,尽管由于陶瓷模具和受控氛围而不太常见。 | 通常会改善投资铸造,但会影响可加工性和外观。 |

孔隙率和夹杂物等缺陷相当普遍。孔隙率通常出现在厚的部分或金属冷却的地方。即使有了良好的铸造练习,一些气泡或夹杂物也可以潜入。大多数商业铸件具有少量的内部孔隙率,工程师使用X射线或超声检查等测试来找到它们。零孔隙率零件是可能的,但是它们需要额外的步骤,例如热等静止按下。

影响工程项目的过程限制

一些 过程限制 可以影响工程投资铸件在现实世界项目中的表现如何:

- 复杂的零件设计可能需要特殊的成型技术,这可能会增加缺陷的成本和风险。

- 材料选择会影响可以使用哪些合金以及最终部分的坚固或耐用性。

- 霉菌设计,包括金属流和冷却的方式,在防止缺陷中起着重要作用。

- 可能的铸造公差是可能的,但它们取决于仔细的过程控制。

- 如果无法很好地管理,金属固化的速率可能会导致收缩或孔隙率收缩或孔隙率。

- 塑料及其寿命会影响表面饰面和热控制。

- 倒入温度和速度会影响金属填充模具的程度。

- 批处理大小和铸造量可以限制哪种设备或过程是最好的。

- 热处理或加工等施工后的步骤也会影响最终部分的表现。

在确定投资铸造是否适合其项目时,工程师应始终考虑这些因素。一些局限性只是过程的一部分,但是了解它们有助于避免道路上的惊喜。

工程师的实际考虑

何时选择投资铸造

工程师经常想知道什么时候 投资铸造 最有意义。此过程最适合需要紧密公差和复杂形状的零件。如果一个项目需要光滑的表面或使用特种金属,那么投资铸造就会脱颖而出。许多工程师为航空航天,医疗或能源零件选择这种方法。这些行业需要高性能和可靠性。

一个好的经验法则:

当设计过于详细而无法用于沙子铸造或加工会浪费太多材料时,请选择投资铸造。

中小型生产运行也很合适。如果团队只需要几百个零件,与其他方法相比,投资投资可以节省时间和金钱。

选择之前要评估的关键因素

在选择投资铸造之前,工程师应该研究一些要点:

- 零件复杂性: 设计是否具有薄壁,底切或细节?

- 材料需求: 该零件会使用高性能合金或金属吗?

- 生产量: 订单大小是小还是中等?

- 预算和交货时间: 该项目可以处理更高的成本和更长的等待时间吗?

- 质量要求: 该零件需要光滑的表面处理还是紧张的公差?

下表可以帮助工程师比较这些因素:

| 因素 | 投资铸造 | 其他方法 |

|---|---|---|

| 复杂形状 | 出色的 | 有限的 |

| 表面饰面 | 光滑的 | 更粗糙 |

| 音量灵活性 | 好(低/中等) | 最好的(大量) |

通过权衡这些要点,工程师可以决定工程投资铸件是否与他们的项目目标相匹配。

工程师看到工程投资铸件的明显好处。该过程具有紧密的公差,光滑的表面和复杂的形状。它最适合航空航天或医疗领域的薄壁,高精度零件。但是,更长的周期,更高的成本和可能的缺陷意味着仔细的计划总是很重要。

FAQ

哪些行业最多使用投资?

航空航天,汽车,医疗和能源行业依靠 投资铸造。他们需要具有紧密公差,复杂形状和高性能的零件。

投资铸造可以处理大零件吗?

大多数商店都专注于中小型零件。有些设施可以铸造更大的碎片,但是沙子铸造通常可以更好地适合非常大的组件。

投资铸造如何减少浪费?

投资铸造创造 近网状零件。这意味着减少额外的材料被切掉了,因此工程师看到的废料减少了,材料成本降低。