Mühendisler genellikle sıkı toleranslar, karmaşık geometriler ve pürüzsüz yüzeyler gerektiren projeler için mühendislik yatırım dökümlerini seçerler. Bu işlem, çelik ve dahil olmak üzere çeşitli malzemeleri barındırır Enginner yatırım döküm alaşımı. Fakat, Mühendislik Yatırım Dökümleri daha yüksek maliyetlere ve daha uzun teslim sürelerine sahip olma eğilimindedir. Aşağıdaki tablo, ile ilişkili ana avantaj ve dezavantajları özetlemektedir. Mühendislik Hassas Yatırım Dökümleri:

| Avantajlar | Dezavantajlar |

|---|---|

| Yüksek doğruluk, karmaşık şekiller, geniş malzeme aralığı | Pahalı takım, karmaşık işlem, yavaş geri dönüş |

Kilit çıkarımlar

- Yatırım kadrosu Karmaşık şekiller ve pürüzsüz yüzeylerle hassas parçalar oluşturur, ekstra işleme ve zaman tasarrufu ihtiyacını azaltır.

- Bu işlem küçük ve orta üretim çalışmaları için en iyi şekilde çalışır, ancak maliyetli olabilir ve diğer döküm yöntemlerinden daha uzun sürebilir.

- Mühendisler, Sıkı Toleranslar, özel malzemeler ve ayrıntılı tasarımlar projeleri için gereklidir.

Mühendislik yatırım dökümleri nedir?

Temel Sürece Genel Bakış

Yatırım kadrosu, bazen kayıp-wax döküm olarak adlandırılır, hassas metal parçalar oluşturmak için ayrıntılı bir işlem kullanır. İşte böyle çalışıyor:

- Son kısmı tam olarak eşleştirmek için bir ana desen yapılır. Bu desen balmumu kopyalarının oluşturulmasına yardımcı olur.

- Sıcak balmumu, balmumu desenleri oluşturarak ana kalıp içine enjekte edilir. Bu desenler birden fazla döküm için birlikte gruplandırılabilir.

- Her balmumu deseni bir seramik veya silika bulamacına batırılır. Bu adım, güçlü bir kalıp kabuğu oluşturmak için birkaç kez tekrarlanır.

- Balmumu, içi boş bir seramik kalıp bırakarak ısıtılarak eritilir.

- İşçiler sıcak kalıp içine erimiş metal döker. Metal her detayı, hatta küçük bölümleri doldurur.

- Soğutulduktan sonra seramik kabuk kırılır. Birkaç parça birlikte dökülürse, ayrılırlar.

- Dökümler temizlenir ve bitirilir. Bazen, son dokunuşlar için ekstra el çalışması veya kaynak gereklidir.

İpucu: Bu işlem çok ince detaylara ve pürüzsüz yüzeylere izin verir, bu da yüksek hassasiyete ihtiyaç duyan parçalar için popüler hale getirir.

Mühendisler neden yatırım dökümünü kullanıyor?

Mühendisler genellikle benzersiz faydaları için yatırım dökümü seçer:

- Ekstra işlemeye çok az veya hiç ihtiyaç duymayan parçalar oluşturur.

- İşlem, genellikle inç başına +/- 0.005 inç içinde sıkı toleranslar sağlar.

- Birçok alaşım, bu yöntemle çalışır, çelik, paslanmaz çelikve nikel.

- Alüminyum kalıplar uzun süre dayandığı için takım maliyetleri düşük kalır.

- Dişliler veya logolar gibi karmaşık şekiller ekstra adımlar olmadan mümkündür.

- Daha az işleme daha az metal atık anlamına gelir.

- Her parça parti kalitesi tutarlı kalır.

- Süreç hem küçük hem de büyük üretim çalışmalarını destekler.

- Balmumu desenleri yeniden kullanılabilir, bu da daha çevre dostu hale getirir.

Mühendislik Yatırım Dökümleri, mühendislerin parçaları zor şekiller ve ince detaylarla tasarlamasına yardımcı olur. Bu yöntem aynı zamanda ekstra bitirme ihtiyacını azaltarak maliyetleri düşük tutar.

Mühendislik Yatırım Dökümlerinin Avantajları

Yüksek boyutlu doğruluk ve hassasiyet

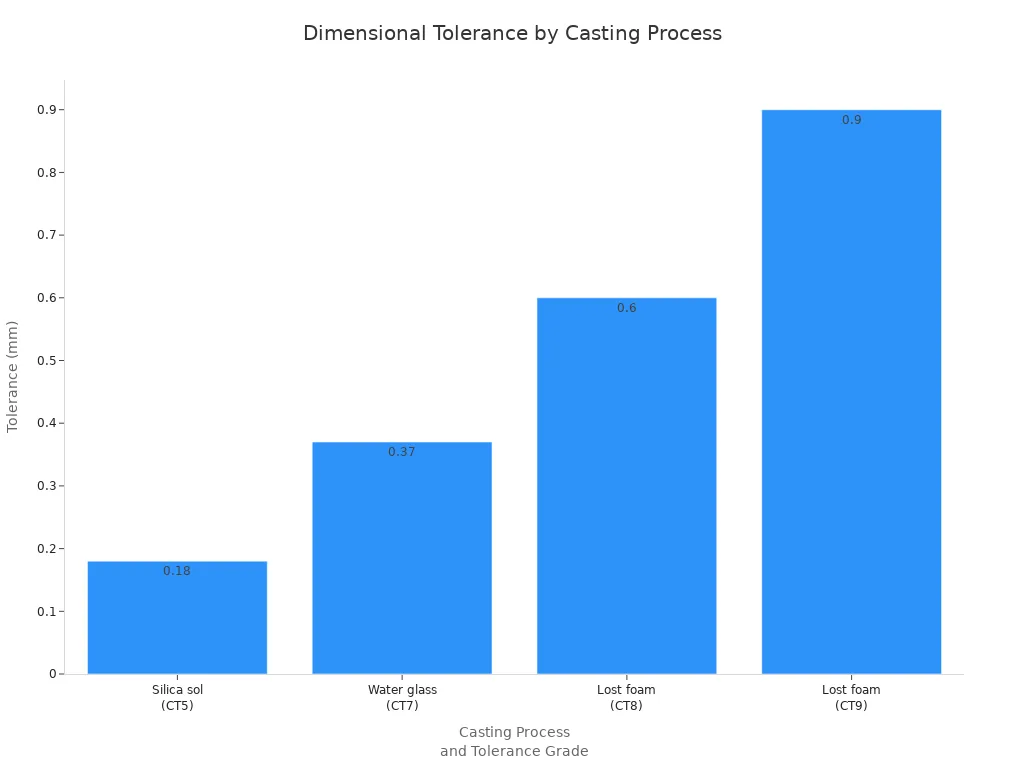

Mühendisler genellikle sıkı toleranslı parçalara ihtiyaç duyduklarında yatırım dökümünü seçerler. Bu süreç, yüksek boyutlu doğruluk sağlama yeteneği için öne çıkmaktadır. Örneğin, Silika Sol Döküm, bir tür yatırım dökümü, CT5-CT6 toleranslarına ulaşabilir. Bu, küçük parçalar için, işlem ± 0.18 mm kadar sıkı tolerans tutabilir. Daha büyük parçalar için bile, yatırım dökümü toleransları ± 1.80 mm veya boyutun yaklaşık 1% içinde tutar. Bu sayılar diğer döküm yöntemlerini yendi.

| Döküm işlemi | Tolerans sınıfı | Tolerans (≤10 mm) | Tolerans (> 250 mm) |

|---|---|---|---|

| Silika Sol Yatırım | CT5-CT6 | ±0.18 mm | ±1.80 mm |

| Su Camı Yatırımı | CT7-CT8 | ±0.37 mm | ±2.70 mm |

| Kayıp köpük döküm | CT8-CT9 | ±0.60 mm | ±4.00 mm |

Not: Yatırım dökümü, düzlük ve yuvarlaklık gibi geometrik toleransları da kontrol eder. 1/2 inç kadar küçük delikler ± 0.003 inç (± 0.076 mm) toleranslara sahip olabilir. Bu hassasiyet seviyesi, mühendislerin mükemmel bir şekilde uygun parçalar yaratmasına yardımcı olur.

Karmaşık geometriler ve tasarım esnekliği

Yatırım dökümü, mühendislere diğer yöntemlerin ele alamayacağı şekillerle parçaları tasarlama özgürlüğü verir. İşlem, her ayrıntıyı yakalayan seramik ile kaplanmış bir balmumu deseni kullanır. Bu, alt kesimler, ince duvarlar ve iç kanallar gibi özelliklere izin verir. Seramik kalıp, yüksek sıcaklıklarda bile şeklini tutar, bu nedenle son parça orijinal tasarımla yakından eşleşir.

Mühendisler birkaç parçayı bir dökümde birleştirebilir. Bu, eklem ve kaynak sayısını azaltır, bu da parçayı daha güçlü ve daha kolay birleştirir. Kum döküm veya kalıp döküm ile karşılaştırıldığında, yatırım dökümü daha ince detaylar ve daha pürüzsüz yüzeyler üretir. Havacılık, otomotiv ve tıbbi gibi endüstriler, karmaşık şekiller ve sıkı toleranslar.

Üstün yüzey kaplaması

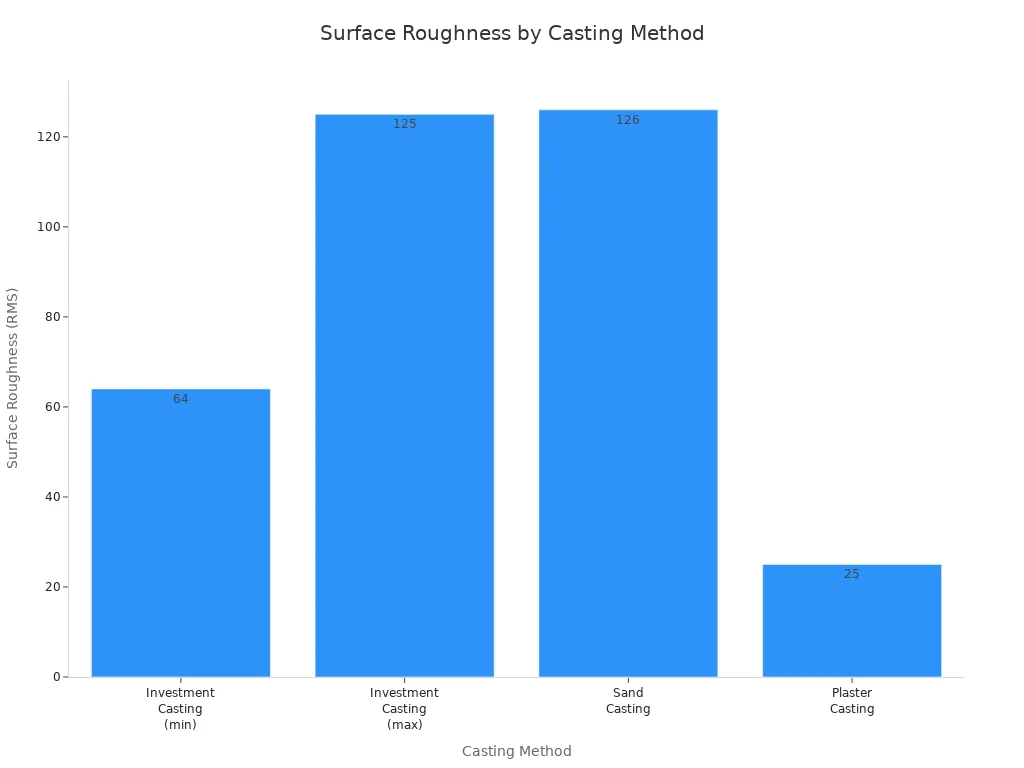

Birçok mühendislik uygulamasında yüzey kaplama önemlidir. Yatırım dökümü, kum dökümünden çok daha pürüzsüz bir yüzey sunar. Seramik kalıp, genellikle çok az parlatma gerektiren veya hiç parlatma gerektiren bir “döküm” kaplama yaratır. Yatırım dökümü için tipik yüzey pürüzlülüğü 64 ila 125 rm arasında değişmektedir. Kum dökümü, karşılaştırıldığında, genellikle 125 rms'nin üzerinde daha pürüzlü yüzeyler üretir.

| Döküm yöntemi | Tipik yüzey pürüzlülüğü (RMS) | Yüzey kaplama ve toleranslarla ilgili notlar |

|---|---|---|

| Yatırım kadrosu | 64 – 125 | “Dökme ”bitiş; kum dökümünden daha iyi yüzey kaplaması; karmaşık şekiller mümkün |

| Kum dökümü | >125 | Daha pürüzlü yüzey kaplaması; daha az boyutsal doğruluk; Daha büyük toleranslar |

| Alçı döküm | ~25 | Listelenen yöntemler arasında en pürüzsüz “döküm” kaplaması; Daha yakın toleranslar |

İpucu: Daha pürüzsüz bir yüzey kaplaması, taşlama veya parlatma için harcanan daha az zaman anlamına gelir. Bu paradan tasarruf edebilir ve üretimi hızlandırabilir.

Geniş malzeme uyumluluğu

Yatırım dökümü çok çeşitli metaller ve alaşımlarla çalışır. Mühendisler, güçten korozyon direncine kadar projelerinin ihtiyaçlarına uygun materyalleri seçebilirler. En yaygın malzemelerden bazıları:

- Inconel® Alaşımları

- Haynes® 230® Alaşım

- Hastelloy® C-276

- Paslanmaz çelikler

- Refrakter metaller

- Titanyum

Bu malzemeler, mühendislik yatırım dökümlerini havacılık, enerji üretimi, otomotiv, petrol ve gaz gibi endüstriler için en iyi seçim haline getirir. İşlem hem standart hem de özel metalleri işler ve mühendislere talepkar uygulamalar için daha fazla seçenek sunar.

Azaltılmış işleme ve montaj gereksinimleri

Yatırım dökümünün en büyük avantajlarından biri, net şekilli parçalar üretme yeteneğidir. Bu, parçanın son boyutlarına çok yakın kalıptan çıktığı anlamına gelir. Mühendisler genellikle çok az işlenmeye ihtiyaç duyduklarını veya hiç işlenmediklerini fark ederler. Süreç ayrıca flaş ve ayrılık çizgilerini ortadan kaldırır, bu nedenle yüzey bitirmeye daha az ihtiyaç vardır.

| Bakış açısı | Açıklama |

|---|---|

| Boyutsal doğruluk | Sıkı toleranslar ekstra işleme ihtiyacını azaltır. |

| Yüzey kaplaması | Pürüzsüz yüzeyler genellikle daha fazla kaplamaya ihtiyaç duymaz. |

| Karmaşık geometri | Karmaşık tasarımlar ek işlemeyi en aza indirir. |

| Net Havale Yakın Üretim | Parçalar, zaman ve çaba tasarrufu sağlayarak son boyuta yaklaşır. |

| Azaltılmış montaj ayarlamaları | Daha iyi uyum, montaj sırasında daha az yeniden çalışma anlamına gelir. |

| Zaman ve maliyet tasarrufu | Daha az işleme aşaması maliyetleri düşürür ve üretimi hızlandırır. |

Modern yatırım döküm mağazaları genellikle gerektiğinde parçaları bitirmek için gelişmiş CNC işleme kullanır. Bu entegre yaklaşım, tam parçalara, zaman tasarrufu ve mühendisler için karmaşıklığı azaltmaya yardımcı olur. İkincil işlemeyi en aza indirerek, mühendislik yatırım dökümleri projelerin programda ve bütçe dahilinde kalmasına yardımcı olur.

Mühendislik Yatırım Dökümlerinin Dezavantajları

Alternatiflere kıyasla daha yüksek üretim maliyetleri

Yatırım dökümü mükemmel bir hassasiyet sunar, ancak genellikle diğer döküm yöntemlerinden daha yüksek bir fiyat etiketi ile birlikte gelir. Maliyeti artıran birkaç faktör:

- Takım ve kalıp oluşturma önemli bir ön yatırım gerektirir. Karmaşık kalıplar ve karmaşık tasarımlar hem zaman hem de masrafları arttırır.

- Malzeme maliyetleri büyük ölçüde değişebilir. Paslanmaz çelik veya özel metaller gibi premium alaşımlar temel dökme demirden daha pahalıdır.

- Tasarım karmaşıklığı emek ve bitirme maliyetlerine katkıda bulunur. Karmaşık şekiller kalıp yapımı ve bitirme sırasında daha fazla dikkat gerektirir.

- Seramik kalıp için gereken kabuk katmanlarının sayısı, kısmi boyut ve karmaşıklık ile artar ve hem malzeme hem de işçilik maliyetlerini artırır.

- İşgücü maliyetleri arasında kalıp yapımı, döküm, bitirme ve kalite kontrolü için yetenekli işçiler bulunmaktadır.

- Hurda ve yeniden işleme, özellikle verim hızı düşükse, gizli maliyetler ekleyebilir.

- Üretim hacmi, parça başına maliyeti etkiler. Daha yüksek hacimler sabit maliyetlerin yayılmasına yardımcı olur, ancak küçük koşular parça başına fiyatı yüksek tutar.

Not: Üretim hacmi arttıkça parça başına maliyet düşer, ancak düşük ila orta koşular için yatırım dökümü kum veya kalıp dökümünden daha pahalı kalır.

Daha uzun teslim süreleri ve süreç karmaşıklığı

Mühendisler genellikle yatırım dökümü seçerken daha uzun teslim süreleri ile karşı karşıyadır. Süreç, balmumu desenleri oluşturmaktan seramik kabuklar oluşturmaya ve son kısmı bitirmeye kadar birçok adım içerir. Her adım zaman alır ve dikkatli bir dikkat gerektirir.

Tasarımdan bitmiş parça teslimatına kadar yatırım dökümü için tipik teslim süresi 8 ila 12 hafta arasında değişmektedir. Otomotiv projeleri 8 ila 10 hafta içinde bitebilirken, havacılık parçaları genellikle daha katı gereksinimler ve daha karmaşık tasarımlar nedeniyle tam 12 hafta sürer. Bu genişletilmiş zaman çizelgesi, özellikle kalıp döküm gibi daha hızlı yöntemlerle karşılaştırıldığında proje programlarını yavaşlatabilir.

Sürecin kendisi karmaşıktır. Her kalıp tek kullanımlıktır, bu nedenle işçiler her parça için kalıp yapım adımlarını tekrarlamalıdır. Bu hem zaman hem de hata riskine katkıda bulunur. Bir kusur ortaya çıkarsa, işlemin baştan başlaması gerekebilir ve daha fazla gecikmeye neden olabilir.

Boyut ve Ağırlık Sınırlamaları

Yatırım dökümü en iyi küçük ve orta boy parçalar için çalışır. Bazı tesisler büyük döküm üretebilirken, çoğu mağaza 20 pound'a (yaklaşık 9 kilogram) ağırlıktaki parçalara odaklanmaktadır. Genişletilmiş özellikler 120 pound'a (yaklaşık 54 kilogram) kadar parçalara izin verir, ancak bunlar daha az yaygındır.

| Parametre | Detaylar |

|---|---|

| Minimum kısmi ağırlık | Bir ons fraksiyonu (örn. Diş diş telleri) |

| Maksimum kısım ağırlığı | Karmaşık havacılık parçaları için 1.000 lbs'den (453.6 kg) (nadir) |

| Tipik maksimum ağırlık (biz) | Çoğu tesiste 20 lbs'ye (9.07 kg) kadar |

| Genişletilmiş özellik aralığı | 20-120 lbs (9.07-54.43 kg) yaygınlaşıyor |

| Büyük dökümler için ağırlık | Yaklaşık 800 Newton'a kadar (~ 81.6 kg) |

| Minimum duvar kalınlığı | Yaklaşık 0,3 mm |

| Minimum delik çapı | Yaklaşık 0,5 mm |

| Sınırlayıcı faktörler | Kalıp taşıma ekipmanı ve tesis özellikleri |

Performans, yaklaşık 25 pound ve 18 inç uzunluğunda veya genişliğe kadar olan parçalar için güçlü kalır. Daha büyük dökümler mümkündür, ancak daha az maliyetli ve daha az yaygın hale gelirler. Kum dökümü gibi diğer döküm yöntemleri, çok büyük veya ağır parçalar için daha iyi değer sunabilir.

Yüksek hacimli üretim için sınırlı uygunluk

Yatırım dökümü, yüksek hacimli üretim için en iyi seçim değildir. İşlem, üretimi yavaşlatan her parça için yeni bir kalıp gerektirir. Buna karşılık, kalıp dökümü yeniden kullanılabilir çelik kalıplar ve yüksek basınçlı enjeksiyon kullanır ve çok daha hızlı döngü süreleri sağlar.

- Her kalıp tek kullanımlık olduğu için yatırım dökümü daha uzun bir döngü süresine sahiptir.

- Die döküm, yüksek hacimli çalışmalar için optimize edilmiştir, bu da kitlesel üretim için daha verimli hale getirir.

- Mühendislik yatırım dökümleri, tasarım karmaşıklığının ve hassasiyetin hızdan daha fazla önemli olduğu düşük ve orta üretim hacimleri için en iyi şekilde çalışır.

İpucu: Binlerce veya milyonlarca özdeş parçaya ihtiyaç duyan projeler için, kalıp döküm veya diğer yüksek hızlı yöntemler genellikle daha iyi verimlilik ve daha düşük maliyetler sunar.

Mühendislik Yatırım Dökümleri ve Diğer Döküm Yöntemleri

Kum dökümü ile karşılaştırma

Kum döküm ve yatırım dökümü her ikisi de metal parçalar yaratır, ancak farklı sonuçlar sunar. Kum dökümü, pürüzlü yüzeyler ve daha az hassas şekiller bırakabilen kum kalıpları kullanır. Yatırım dökümü, ince detayları yakalayan ve daha pürüzsüz yüzeyler üreten seramik kalıplar kullanır. Aşağıdaki tablo ana farklılıkları vurgulamaktadır:

| Mülk | Yatırım kadrosu | Kum dökümü |

|---|---|---|

| Yüzey kaplaması | Pürüzsüz yüzeyler, minimal ikincil işleme gerekli | Ayrılma hatlarına sahip kaba yüzeyler, genellikle ek kaplama gerektirir |

| Boyutsal doğruluk | Yüksek hassasiyet, ince toleranslar | Daha düşük hassasiyet, daha fazla değişkenlik |

| Mekanik Özellikler | Daha iyi alaşımlar ve kontrollü işlem nedeniyle üstün mekanik özellikler | Gözenekli kalıplar ve daha az kontrollü soğutma nedeniyle değişken mekanik özellikler |

| Şekillerin karmaşıklığı | İnce duvarlarla karmaşık, karmaşık şekiller üretebilir | Kalıp çıkarma kısıtlamaları, gerekli taslak açılarla sınırlı |

Mühendisler genellikle sıkı tolerans ve karmaşık şekillere sahip parçalara ihtiyaç duyduklarında yatırım dökümünü seçerler.

Die döküm ile karşılaştırma

Die döküm ve yatırım dökümü her ikisi de hassas parçalar yapar, ancak farklı ihtiyaçlara uygundur. Die döküm yeniden kullanılabilir çelik kalıplar kullanır ve yüksek hacimli çalışmalar için en iyi şekilde çalışır. Yatırım dökümü, tek kullanımlık kalıplar kullanır ve küçük ila orta partilere uyar. İşte hızlı bir karşılaştırma:

| Bakış açısı | Yatırım Döküm (IC) | Die Döküm (DC) |

|---|---|---|

| Toplam maliyet | Manuel işlem ve hassasiyet nedeniyle genellikle daha yüksek | Yüksek hacimlerde parça başına daha düşük ancak daha yüksek takım maliyeti |

| Takım maliyeti | Düşük Takım Maliyetleri | Daha yüksek takım maliyetleri |

| Üretim hacmi | Küçük ve orta koşular için uygun | Yüksek hacimli üretim için en uygun maliyetli |

| Teslim süresi (takım) | Daha kısa başlangıç takım süresi süresi | Daha uzun ilk takım kurşun süresi |

| Teslim süresi (bölüm başına) | Parça başına daha yüksek üretim süresi | Takım kurulumundan sonra bölüm başına daha hızlı üretim |

| Yüzey kaplaması | Üstün kaplama, daha az ikincil işleme gerekli | İyi bir yüzey ama genellikle ikincil işleme gerektirir |

| Hassasiyet ve Karmaşıklık | Mükemmel hassasiyet, karmaşık geometriler için ideal | İyi boyutsal tolerans, daha az karmaşık parçalar |

Yatırım dökümü tercih edildiğinde

Mühendisler belirli durumlar için yatırım dökümü seçin:

- Karmaşık şekillere ve ince detaylara sahip parçalara ihtiyaç duyarlar.

- Proje kullanıyor Yüksek erime noktası metalleri Paslanmaz çelik veya titanyum gibi.

- Tasarım pürüzsüz bir yüzey ve biraz ekstra işleme gerektiriyor.

- Bölüm, havacılık veya tıbbi cihazlar gibi güçlü iç ve dış özelliklere sahip olmalıdır.

Hassasiyet ve karmaşıklık en çok önemli olduğunda yatırım dökümü parlar.

Alternatif yöntemler daha iyi olduğunda

Diğer döküm yöntemleri Bazı projeler için daha iyi çalışın:

- Kum döküm veya 3D baskılı kalıplar, motor blokları veya donanım gibi temel, sağlam şekillere uyur.

- Bu yöntemler paradan tasarruf edin ve basit parçalar için desen üretimini hızlandırır.

- Kalıp döküm, otomotiv bileşenleri veya oyuncaklar gibi daha az karmaşık parçaların yüksek hacimli çalışmaları.

- Kabuk kalıplama ve yerçekimi kalıp daha büyük miktarlarda veya küçük, basit parçalarla döküm yardımı.

- Kayıp köpük döküm, birçok endüstride ince duvarlı veya karmaşık ürünler için iyi çalışır.

Büyük, basit veya yüksek hacimli parçalar için mühendisler genellikle mühendislik yatırım dökümleri üzerinde alternatifler seçerler.

Mühendislik Yatırım Dökümlerinde Ortak Kusurlar ve Sınırlamalar

İzlemek için tipik kusurlar

Kusurlar herhangi bir döküm işleminde ortaya çıkabilir ve yatırım kadrosu bir istisna değildir. Mühendisler genellikle parça kalitesini ve performansı etkileyebilecek belirli sorunları ararlar. İşte en yaygın kusurları, onlara neyin neden olduğunu ve neden önemli olduklarını vurgulayan hızlı bir tablo:

| Kusur tipi | Tanım | Efektler/sonuçlar |

|---|---|---|

| Gözeneklilik | Dökme veya katılaşma sırasında gaz kabarcıkları oluşur. | Pompalar ve kompresörler gibi basınç uygulamaları için parçaları uygun hale getirerek sızıntılara neden olabilir. |

| Büzülme/boşluklar | Soğurken metalden küçülen çatlaklar veya kırılmalar. | Yapısal başarısızlığa veya kırılmaya yol açabilir. |

| Metalik olmayan kapanımlar | Yabancı maddeler (cüruf, kum veya seramik) metale hapsolur. | Dökümü zayıflatın ve bütünlüğü azaltın. |

| Doğrusal göstergeler | Çatlaklar, sıcak gözyaşları veya soğuk kapaklar yüzeyde çizgiler olarak görünür. | Güçten ödün verebilir ve kırılmaya neden olabilir. |

| Kaba/dekarbürize yüzey | Seramik kalıplar ve kontrollü atmosfer nedeniyle daha az yaygın olsa da, yüzey dokusu sorunları. | Genellikle yatırım dökümünde iyileştirilir, ancak işlenebilirliği ve görünümü etkileyebilir. |

Gözeneklilik ve kapanımlar gibi kusurlar oldukça yaygındır. Gözeneklilik genellikle kalın bölümlerde veya metalin soğuduğu yerde görünür. İyi döküm uygulamalarında bile, bazı kabarcıklar veya kapanımlar gizlice girebilir. Çoğu ticari dökümün biraz dahili gözenekliliği vardır ve mühendisler bunları bulmak için röntgen veya ultrasonik muayene gibi testler kullanır. Sıfır güçlü parçalar mümkündür, ancak sıcak izostatik pres gibi ekstra adımlara ihtiyaç duyarlar.

Mühendislik projelerini etkileyen süreç sınırlamaları

Birçok süreç sınırlamaları Mühendislik yatırım dökümlerinin gerçek dünya projelerinde ne kadar iyi performans gösterdiğini etkileyebilir:

- Karmaşık parça tasarımları, kusur maliyetini ve riskini artırabilecek özel kalıplama tekniklerine ihtiyaç duyabilir.

- Malzeme seçimi, hangi alaşımların kullanılabileceğini ve son parçanın ne kadar güçlü veya dayanıklı olacağını etkiler.

- Metalin nasıl aktığını ve soğuduğunu içeren kalıp tasarımı, kusurların önlenmesinde büyük rol oynar.

- Sıkı döküm toleransları mümkündür, ancak dikkatli süreç kontrolüne bağlıdırlar.

- Metalin katılaştığı hızı, iyi yönetilmezse büzülmeye veya gözenekliliğe yol açabilir.

- Kalıp malzemesi ve ömrü yüzey kaplamasını ve termal kontrolü etkiler.

- Dökme sıcaklığı ve hız, metalin kalıbı ne kadar iyi doldurduğunu etkiler.

- Toplu boyut ve döküm hacmi hangi ekipmanın veya işlemin en iyi olduğunu sınırlayabilir.

- Isıl işlem veya işleme gibi döküm sonrası adımlar da son parçanın performansını etkiler.

Mühendisler, yatırım dökümünün projelerine uygun olup olmadığına karar verirken her zaman bu faktörleri dikkate almalıdır. Bazı sınırlamalar sürecin sadece bir parçasıdır, ancak onları anlamak yolun sürprizlerinden kaçınmaya yardımcı olur.

Mühendisler için pratik hususlar

Yatırım dökümü ne zaman seçilir

Mühendisler genellikle ne zaman yatırım kadrosu en mantıklı. Bu işlem, sıkı toleranslar ve karmaşık şekiller gerektiren parçalar için en iyi şekilde çalışır. Bir proje pürüzsüz bir yüzey gerektiriyorsa veya özel metaller kullanıyorsa, yatırım dökümü öne çıkıyor. Birçok mühendis bu yöntemi havacılık, tıbbi veya enerji parçaları için seçer. Bu endüstriler yüksek performans ve güvenilirliğe ihtiyaç duyar.

İyi bir kural:

Tasarım kum dökümü için çok ayrıntılı olduğunda veya işleme çok fazla malzeme harcadığında yatırım dökümünü seçin.

Küçük ila orta üretim çalışmaları da iyi uyuyor. Bir ekibin sadece birkaç yüz parçaya ihtiyacı varsa, yatırım dökümü diğer yöntemlere kıyasla zaman ve para tasarrufu sağlayabilir.

Seçmeden önce değerlendirilecek temel faktörler

Yatırım dökümünü seçmeden önce mühendisler birkaç önemli noktaya bakmalıdır:

- Kısmen karmaşıklık: Tasarımın ince duvarları, alt kesimleri veya ince detayları var mı?

- Malzeme İhtiyaçları: Parça yüksek performanslı alaşımlar veya metaller kullanacak mı?

- Üretim hacmi: Sipariş boyutu küçük mü yoksa orta mi?

- Bütçe ve teslim süresi: Proje daha yüksek maliyetleri ve daha uzun bekleme sürelerini ele alabilir mi?

- Kalite Gereksinimleri: Parçanın pürüzsüz bir kaplama veya sıkı toleranslara ihtiyacı var mı?

Aşağıdaki tablo, mühendislerin bu faktörleri karşılaştırmasına yardımcı olur:

| Faktör | Yatırım kadrosu | Diğer yöntemler |

|---|---|---|

| Karmaşık şekiller | Harika | Sınırlı |

| Yüzey kaplaması | Düz | Daha kaba |

| Hacim esnekliği | İyi (düşük/orta) | En iyi (yüksek hacim) |

Mühendisler, bu noktaları tartarak mühendislik yatırım dökümlerinin proje hedefleriyle eşleşip eşleşmediğine karar verebilirler.

Mühendisler mühendislik yatırım dökümleriyle açık faydalar görüyor. İşlem sıkı toleranslar, pürüzsüz yüzeyler ve karmaşık şekiller sağlar. Havacılık veya tıbbi alanlarda ince duvarlı, yüksek hassasiyetli parçalar için en iyi şekilde çalışır. Bununla birlikte, daha uzun döngüler, daha yüksek maliyetler ve olası kusurlar, dikkatli planlamanın her zaman önemli olduğu anlamına gelir.

SSS

Hangi endüstriler en çok yatırım yaparak kullanıyor?

Havacılık, otomotiv, tıbbi ve enerji endüstrileri yatırım kadrosu. Sıkı toleranslar, karmaşık şekiller ve yüksek performanslı parçalara ihtiyaç duyarlar.

Yatırım dökümü büyük parçaları ele alabilir mi?

Çoğu dükkan küçük ve orta parçalara odaklanır. Bazı tesisler daha büyük parçalar yapabilir, ancak kum dökümü genellikle çok büyük bileşenler için daha iyi çalışır.

Yatırım dökümü atıkları nasıl azaltır?

Yatırım Döküm Yaratır NET YAPIYARI. Bu, daha az ekstra malzemenin kesildiği anlamına gelir, bu nedenle mühendisler daha az hurda ve daha düşük malzeme maliyetleri görür.