Ingenieurs selecteren vaak engineering investeringscastings voor projecten die strakke toleranties, complexe geometrieën en soepele afwerkingen vereisen. Dit proces biedt plaats aan verschillende materialen, waaronder staal en Enginnering Investment Cast Alloy. Echter, Engineering Investment Castings hebben de neiging om hogere kosten en langere doorlooptijden te hebben. De onderstaande tabel schetst de belangrijkste voor- en nadelen die bij zijn gekoppeld Engineering Precision Investment Castings:

| Voordelen | Nadelen |

|---|---|

| Hoge nauwkeurigheid, ingewikkelde vormen, breed materiaalbereik | Kostbaar gereedschap, complex proces, langzame ommekeer |

Belangrijke afhaalrestaurants

- Investeringsuitgifte Creëert precieze onderdelen met complexe vormen en gladde oppervlakken, waardoor de behoefte aan extra bewerking wordt verminderd en tijd wordt bespaard.

- Dit proces werkt het beste voor kleine tot middelgrote productieruns, maar kan kostbaar zijn en langer duren dan andere castingmethoden.

- Ingenieurs moeten kiezen voor casting in investeringen wanneer strakke toleranties, Speciale materialen en gedetailleerde ontwerpen zijn essentieel voor hun projecten.

Wat zijn engineering investment castings?

Basisprocesoverzicht

Investeringsuitgifte, Soms Lost-Wax Casting genoemd, gebruikt een gedetailleerd proces om precieze metalen onderdelen te maken. Hier is hoe het werkt:

- Een masterpatroon wordt gemaakt om het laatste deel precies te matchen. Dit patroon helpt bij het creëren van waxkopieën.

- Hete was wordt geïnjecteerd in de master dobbelsteen en vormt waspatronen. Deze patronen kunnen worden gegroepeerd voor meerdere gietstukken.

- Elk waxpatroon wordt gedompeld in een keramische of silicarurry. Deze stap herhaalt zich verschillende keren om een sterke schimmelschaal te bouwen.

- De was wordt gesmolten door te verwarmen, waardoor een holle keramische mal achterblijft.

- Werknemers gieten gesmolten metaal in de hete vorm. Het metaal vult elk detail, zelfs kleine secties.

- Na het afkoelen wordt de keramische schaal weggebroken. Als verschillende delen samen werden gegoten, raken ze gescheiden.

- De gietstukken zijn schoongemaakt en afgewerkt. Soms is extra handwerk of lassen nodig voor laatste accenten.

Tip: dit proces zorgt voor zeer fijne details en gladde oppervlakken, waardoor het populair is voor onderdelen die een hoge precisie nodig hebben.

Waarom ingenieurs investeringscasting gebruiken

Ingenieurs kiezen vaak voor casting voor investeringen vanwege de unieke voordelen:

- Het creëert onderdelen die weinig of geen extra bewerking nodig hebben.

- Het proces levert strakke toleranties, vaak binnen +/- 0,005 inch per inch.

- Veel legeringen werken met deze methode, waaronder staal, roestvrij staalen nikkel.

- Toolingkosten blijven laag omdat aluminiumvormen lang duren.

- Complexe vormen, zoals versnellingen of logo's, zijn mogelijk zonder extra stappen.

- Minder bewerking betekent minder metaalafval.

- Elke partij onderdelen blijft consistent in kwaliteit.

- Het proces ondersteunt zowel kleine als grote productieruns.

- Waspatronen kunnen worden hergebruikt, waardoor het milieuvriendelijker wordt.

Engineering Investment Castings helpen ingenieurs onderdelen te ontwerpen met lastige vormen en fijne details. Deze methode houdt ook de kosten laag door de behoefte aan extra afwerking te verminderen.

Voordelen van castings in engineering investeringen

Hoge dimensionale nauwkeurigheid en precisie

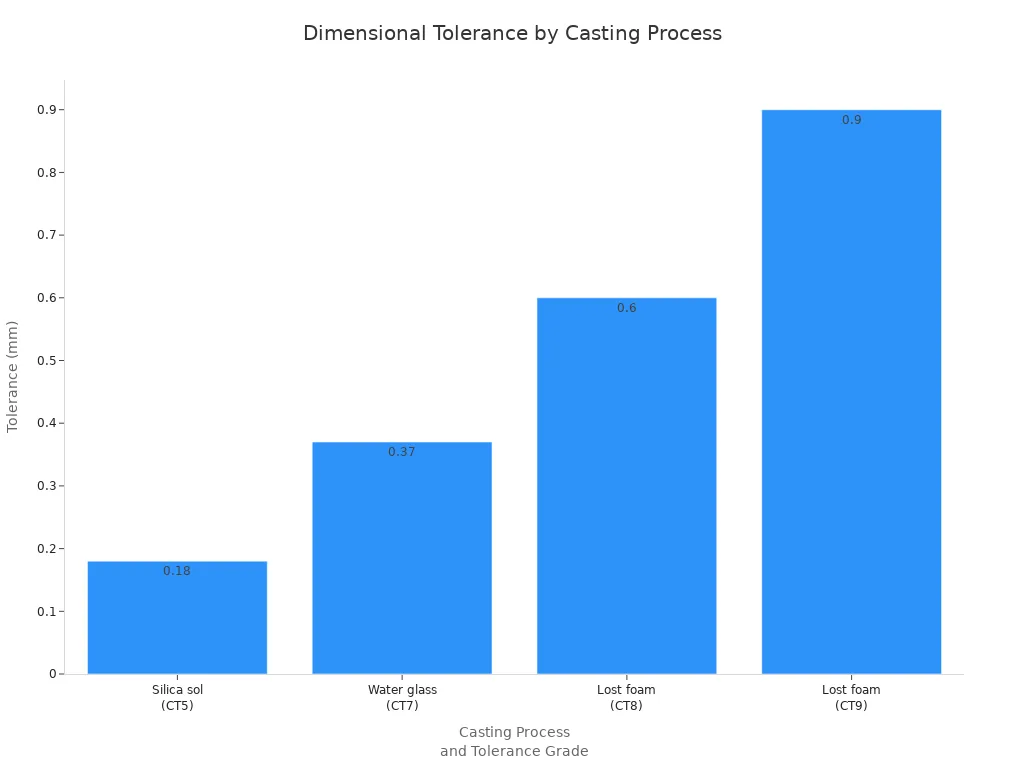

Ingenieurs kiezen vaak voor het gieten van beleggingen wanneer ze onderdelen met strakke toleranties nodig hebben. Dit proces valt op door zijn vermogen om een hoge dimensionale nauwkeurigheid te leveren. Bijvoorbeeld, Silica Sol Casting, een soort investeringscasting, kan CT5-CT6-toleranties bereiken. Dat betekent voor kleine onderdelen, het proces kan toleranties zo strak houden als ± 0,18 mm. Zelfs voor grotere onderdelen houdt het gieten van beleggingen toleranties binnen ± 1,80 mm of ongeveer 1% van de dimensie. Deze cijfers verslaan de meeste andere castingmethoden.

| Castingproces | Tolerantieklasse | Tolerantie (≤10 mm) | Tolerantie (> 250 mm) |

|---|---|---|---|

| Silica Sol Investment | CT5-CT6 | ±0,18 mm | ±1,80 mm |

| Waterglasinvestering | CT7-CT8 | ±0,37 mm | ±2,70 mm |

| Lost schuim gieten | CT8-CT9 | ±0,60 mm | ±4,00 mm |

OPMERKING: Investeringscasting regelt ook geometrische toleranties zoals vlakheid en rondheid. Gaten zo klein als 1/2 inch kunnen toleranties hebben van ± 0,003 inch (± 0,076 mm). Dit niveau van precisie helpt ingenieurs onderdelen te maken die perfect in elkaar passen.

Complexe geometrieën en ontwerpflexibiliteit

Investeringscasting geeft ingenieurs de vrijheid om onderdelen te ontwerpen met vormen die andere methoden niet aankunnen. Het proces maakt gebruik van een waspatroon dat is bedekt met keramiek, dat elk detail vastlegt. Dit zorgt voor functies zoals undercuts, dunne wanden en interne kanalen. De keramische schimmel bevat zijn vorm, zelfs bij hoge temperaturen, dus het laatste deel komt goed overeen met het oorspronkelijke ontwerp.

Ingenieurs kunnen verschillende onderdelen in één gieting combineren. Dit vermindert het aantal gewrichten en lassen, waardoor het onderdeel sterker en gemakkelijker te monteren is. In vergelijking met het casteren van zand of die casting produceert investeringscasting fijnere details en soepelere oppervlakken. Industrieën zoals Aerospace, Automotive en Medical vertrouwen op dit proces voor onderdelen met complexe vormen en strakke toleranties.

Superieure oppervlakteafwerking

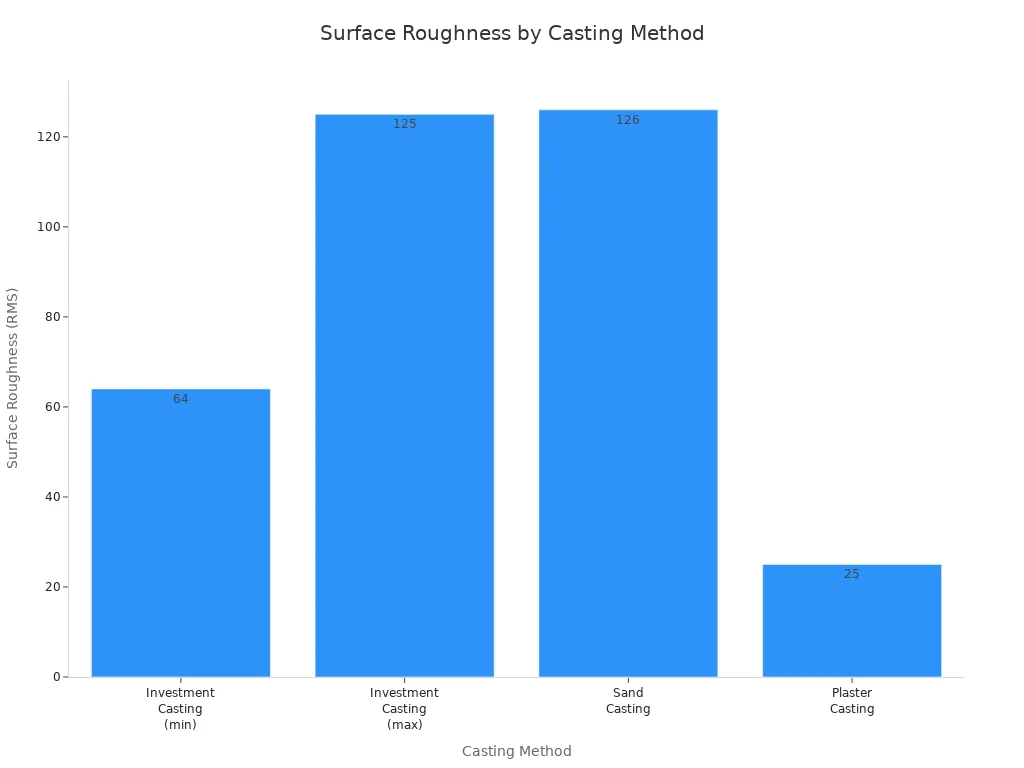

Oppervlakteafwerking is belangrijk in veel technische toepassingen. Investeringscasting levert een veel soepeler oppervlak dan zandgieten. De keramische schimmel creëert een "as-cast" afwerking die vaak weinig of geen extra polijsten nodig heeft. Typische oppervlakteruwheid voor het gieten van investeringen varieert van 64 tot 125 rms. Sandgieten, in vergelijking, produceert meestal ruwere oppervlakken boven 125 rms.

| Gietmethode | Typische oppervlakteruwheid (rms) | Opmerkingen over oppervlakte -afwerking en toleranties |

|---|---|---|

| Investeringsuitgifte | 64 – 125 | “As-cast ”afwerking; betere oppervlakteafwerking dan zandgieten; complexe vormen mogelijk |

| Zandgieten | >125 | Ruwere oppervlakte -afwerking; minder dimensionale nauwkeurigheid; grotere toleranties |

| Gietgasting | ~25 | Soepelste "as-cast" afwerking tussen vermelde methoden; Dichtere toleranties |

Tip: een soepelere oppervlakte -afwerking betekent minder tijd besteed aan het slijpen of polijsten. Dit kan geld besparen en de productie versnellen.

Breed materiaalcompatibiliteit

Investeringscasting werkt met een breed scala aan metalen en legeringen. Ingenieurs kunnen materialen selecteren die overeenkomen met de behoeften van hun projecten, van sterkte tot corrosieweerstand. Enkele van de meest voorkomende materialen omvatten:

- Inconel® -legeringen

- Haynes® 230® legering

- Hastelloy® C-276

- Roestvrij staal

- Refractaire metalen

- Titanium

Deze materialen maken engineering investeringsafgietingen een topkeuze voor industrieën zoals ruimtevaart, stroomopwekking, automotive en olie en gas. Het proces behandelt zowel standaard- als speciale metalen, waardoor ingenieurs meer opties hebben voor veeleisende toepassingen.

Verminderde bewerkings- en assemblagevereisten

Een van de grootste voordelen van het casten van investeringen is het vermogen om bijna-netvormige onderdelen te produceren. Dit betekent dat het onderdeel uit de mal komt, heel dicht bij de uiteindelijke dimensies. Ingenieurs merken vaak dat ze weinig of geen extra bewerking nodig hebben. Het proces elimineert ook flits- en afscheidslijnen, dus er is minder behoefte aan oppervlakteafwerking.

| Aspect | Uitleg |

|---|---|

| Dimensionale nauwkeurigheid | Strakke toleranties verminderen de behoefte aan extra bewerking. |

| Oppervlakte -afwerking | Gladde oppervlakken hebben vaak geen verdere afwerking nodig. |

| Complexe geometrie | Ingewikkelde ontwerpen minimaliseren extra bewerking. |

| Productie in de buurt | Onderdelen komen dicht bij de definitieve grootte uit en besparen tijd en moeite. |

| Verminderde montageaanpassingen | Betere pasvorm betekent minder herwerk tijdens de montage. |

| Tijd- en kostenbesparingen | Minder bewerkingsstappen verlagen de kosten en versnellen de productie. |

Moderne winkels met investeringen gebruiken vaak geavanceerde CNC -bewerking om onderdelen te voltooien wanneer dat nodig is. Deze geïntegreerde aanpak helpt bij het leveren van compleet-to-print onderdelen, waardoor tijd wordt bespaard en de complexiteit voor ingenieurs wordt verminderd. Door secundaire bewerking te minimaliseren, helpen castings van investeringen en technische investeringsprojecten op schema en binnen het budget te blijven.

Nadelen van castings van technische investeringen

Hogere productiekosten in vergelijking met alternatieven

Investeringscasting levert uitstekende precisie, maar het komt vaak met een hoger prijskaartje dan andere castingmethoden. Verschillende factoren verhogen de kosten:

- Tooling en schimmelcreatie vereisen een belangrijke investering vooraf. Complexe mallen en ingewikkelde ontwerpen verhogen zowel tijd als kosten.

- Materiële kosten kunnen sterk variëren. Premium legeringen zoals roestvrij staal of speciaalmetalen kosten meer dan basis gietijzer.

- Ontwerpcomplexiteit draagt bij aan arbeids- en afwerkingskosten. Ingewikkelde vormen hebben meer aandacht nodig tijdens het maken en afwerken van schimmels.

- Het aantal shell -lagen dat nodig is voor de keramische schimmel neemt toe met onderdeelgrootte en complexiteit, waardoor zowel materiaal- als arbeidskosten worden verhoogd.

- Arbeidskosten zijn onder meer bekwame werknemers voor het maken van schimmels, casten, afwerking en kwaliteitscontrole.

- Schroot en herwerk kunnen verborgen kosten toevoegen, vooral als de opbrengstpercentage laag is.

- Het productievolume beïnvloedt de kosten per deel. Hogere volumes helpen de vaste kosten te verspreiden, maar kleine runs houden de prijs per deel hoog.

Opmerking: de kosten per onderdeel dalen naarmate het productievolume toeneemt, maar voor lage tot middelgrote runs blijft het gieten van beleggingen duurder dan zand of die casting.

Langere doorlooptijden en procescomplexiteit

Ingenieurs worden vaak geconfronteerd met langere doorlooptijden bij het kiezen van de casting van investeringen. Het proces omvat veel stappen, van het creëren van waspatronen tot het bouwen van keramische schelpen en het afwerken van het laatste deel. Elke stap kost tijd en vereist zorgvuldige aandacht.

De typische doorlooptijd voor investeringscasting, van ontwerp tot afgewerkte deel levering, varieert van 8 tot 12 weken. Auto -projecten kunnen in 8 tot 10 weken eindigen, terwijl ruimtevaartonderdelen vaak de volledige 12 weken duren vanwege strengere vereisten en meer complexe ontwerpen. Deze verlengde tijdlijn kan projectschema's vertragen, vooral in vergelijking met snellere methoden zoals die casting.

Het proces zelf is complex. Elke mal is eenmalig gebruik, dus werknemers moeten de stappen voor het maken van schimmels voor elk onderdeel herhalen. Dit draagt bij aan zowel de tijd als het risico op fouten. Als er een defect verschijnt, moet het proces mogelijk opnieuw beginnen, waardoor verdere vertragingen worden veroorzaakt.

Grootte en gewichtsbeperkingen

Investeringscasting werkt het beste voor kleine tot middelgrote onderdelen. Hoewel sommige faciliteiten grote gietstukken kunnen produceren, richten de meeste winkels zich op onderdelen met een gewicht tot 20 pond (ongeveer 9 kilogram). Uitgebreide mogelijkheden zorgen voor onderdelen tot 120 pond (ongeveer 54 kilogram), maar deze komen minder vaak voor.

| Parameter | Details |

|---|---|

| Minimaal deel gewicht | Fractie van een ons (bijv. Tandheelkundige beugel) |

| Maximaal deelgewicht | Meer dan 1.000 lbs (453,6 kg) voor complexe ruimtevaartonderdelen (zeldzaam) |

| Typisch maxgewicht (VS) | Tot 20 pond (9,07 kg) in de meeste faciliteiten |

| Uitgebreid vermogensbereik | 20-120 lbs (9.07-54.43 kg) worden gebruikelijk |

| Gewicht voor grote gietstukken | Tot ongeveer 800 newton (~ 81,6 kg) |

| Minimale wanddikte | Ongeveer 0,3 mm |

| Minimale gatdiameter | Ongeveer 0,5 mm |

| Beperkende factoren | MOLLEMAAL HANDELINGSapparatuur en faciliteitsmogelijkheden |

De prestaties blijven sterk voor onderdelen tot ongeveer 25 pond en 18 inch lang of breedte. Grotere gietstukken zijn mogelijk, maar ze worden minder kosteneffectief en minder gebruikelijk. Andere gietmethoden, zoals zandgieten, kunnen een betere waarde bieden voor zeer grote of zware onderdelen.

Beperkte geschiktheid voor productie met een groot volume

Investeringscasting is niet de beste keuze voor productie met een hoge volume. Het proces vereist een nieuwe mal voor elk deel, wat de productie vertraagt. Die gieting gebruikt daarentegen herbruikbare stalen schimmels en hogedrukinjectie, waardoor veel snellere cyclustijden mogelijk zijn.

- Investeringsuitgieten heeft een langere cyclustijd omdat elke mal eenmalig gebruik is.

- Die-casting is geoptimaliseerd voor groot volume runs, waardoor het efficiënter is voor massaproductie.

- Castings in de technische investering werken het beste voor lage tot middelgrote productievolumes, waar ontwerpcomplexiteit en precisie belangrijker zijn dan snelheid.

Tip: voor projecten die duizenden of miljoenen identieke onderdelen nodig hebben, bieden die casting of andere high-speed-methoden meestal een betere efficiëntie en lagere kosten.

Engineering Investment Castings versus andere castingmethoden

Vergelijking met zandgieten

Zandcasting en investeringscasting maken beide metalen onderdelen, maar ze bieden verschillende resultaten. Zandgieten maakt gebruik van zandvormen, die ruwe oppervlakken en minder precieze vormen kunnen achterlaten. Investeringscasting maakt gebruik van keramische mallen, die fijne details vastleggen en soepelere afwerkingen produceren. De onderstaande tabel benadrukt de belangrijkste verschillen:

| Eigendom | Investeringsuitgifte | Zandgieten |

|---|---|---|

| Oppervlakte -afwerking | Gladde oppervlakken, minimale secundaire bewerking nodig | Ruwe oppervlakken met afscheidslijnen vereisen vaak extra afwerking |

| Dimensionale nauwkeurigheid | Hoge precisie, fijne toleranties | Lagere precisie, meer variabiliteit |

| Mechanische eigenschappen | Superieure mechanische eigenschappen vanwege betere legeringen en gecontroleerd proces | Variabele mechanische eigenschappen als gevolg van poreuze vormen en minder gecontroleerde koeling |

| Complexiteit van vormen | Kan ingewikkelde, complexe vormen produceren met dunne wanden | Beperkt door beperkingen van schimmelverwijderingen, ontwerpphoeken nodig |

Ingenieurs kiezen vaak voor het gieten van beleggingen wanneer ze onderdelen nodig hebben met strakke toleranties en complexe vormen.

Vergelijking met die casting

Die casting en casting in investeringen maken beide precieze onderdelen, maar ze voldoen aan verschillende behoeften. Die casting maakt gebruik van herbruikbare stalen mallen en werkt het beste voor hoog-volume runs. Investeringscasting maakt gebruik van mallen voor eenmalig gebruik en past kleine tot middelgrote partijen. Hier is een snelle vergelijking:

| Aspect | Investeringscasting (IC) | Die casting (DC) |

|---|---|---|

| Totale kosten | Over het algemeen hoger vanwege het handmatige proces en precisie | Lager per deel in hoge volumes maar hogere gereedschapskosten |

| Gereedschapskosten | Lagere gereedschapskosten | Hogere gereedschapskosten |

| Productievolume | Geschikt voor kleine tot middelgrote runs | Het meest kostenefficiënt voor productie met een groot volume |

| Doorlooptijd (gereedschap) | Kortere eerste doorlooptijd van het gereedschap | Langere initiële doorlooptijd van gereedschap |

| Doorlooptijd (per deel) | Hogere productietijd per deel | Snellere productie per deel na tooling setup |

| Oppervlakte -afwerking | Superieure afwerking, minder secundaire bewerking nodig | Goede afwerking maar vereist meestal secundaire bewerking |

| Precisie en complexiteit | Uitstekende precisie, ideaal voor complexe geometrieën | Goede dimensionale tolerantie, minder complexe onderdelen |

Wanneer investeringsuitgieten de voorkeur verdient

Ingenieurs kiezen investeringscasting voor bepaalde situaties:

- Ze hebben onderdelen nodig met complexe vormen en fijne details.

- Het project gebruikt Hoog smeltpuntmetalen zoals roestvrij staal of titanium.

- Het ontwerp vereist een glad oppervlak en weinig extra bewerking.

- Het onderdeel moet sterke interne en externe kenmerken hebben, zoals die in ruimtevaart- of medische hulpmiddelen.

Investeringsuitgieten schijnt wanneer precisie en complexiteit het belangrijkst zijn.

Wanneer alternatieve methoden beter zijn

Ander gietmethoden Werk beter voor sommige projecten:

- Zandgieten of 3D -geprinte mallen passen in basisvormen, vaste vormen zoals motorblokken of hardware.

- Deze methoden besparen geld en versnellen de patroonproductie voor eenvoudige onderdelen.

- Die gietpakken hoogvolume runs van minder complexe onderdelen, zoals auto-componenten of speelgoed.

- Shell -gieten en zwaartekracht die gieten helpen bij grotere hoeveelheden of kleine, eenvoudige onderdelen.

- Verloren schuimcasting werkt goed voor dunwandige of ingewikkelde producten in veel industrieën.

Voor grote, eenvoudige of hoog-volume onderdelen kiezen ingenieurs vaak alternatieven voor castings in engineering-investeringen.

Veel voorkomende gebreken en beperkingen in castings in engineering investeringen

Typische defecten om op te letten

Defecten kunnen in elk castingproces verschijnen, en Investeringsuitgifte is geen uitzondering. Ingenieurs zoeken vaak naar bepaalde problemen die de onderdeelkwaliteit en prestaties kunnen beïnvloeden. Hier is een snelle tafel die de meest voorkomende gebreken benadrukt, wat hen veroorzaakt en waarom ze ertoe doen:

| Defect type | Beschrijving | Effecten/gevolgen |

|---|---|---|

| Porositeit | Gasbellen vormen zich tijdens het gieten of stolling. | Kan lekken veroorzaken, waardoor onderdelen niet geschikt zijn voor druktoepassingen zoals pompen en compressoren. |

| Krimp/nietig | Scheuren of breekt van metaal krimpen terwijl het afkoelt. | Kan leiden tot structureel falen of breuk. |

| Niet-metalen insluitsels | Buitenlandse materialen (slak, zand of keramiek) worden gevangen in het metaal. | Verzwakte het gieten en verminderen de integriteit. |

| Lineaire indicaties | Scheuren, hete tranen of koude sluitingen verschijnen als lijnen op het oppervlak. | Compromissterkte en kan breuk veroorzaken. |

| Ruw/decarburised oppervlak | Problemen op het oppervlak, hoewel minder gebruikelijk vanwege keramische schimmels en gecontroleerde atmosfeer. | Gewoonlijk verbeterd in het gieten van investeringen, maar kan de bewerkbaarheid en het uiterlijk beïnvloeden. |

Defecten zoals porositeit en insluitsels komen vrij vaak voor. Porositeit verschijnt vaak in dikke secties of waar metalen afkoelt. Zelfs met goede gieterijpraktijken kunnen sommige bubbels of insluitsels binnensluipen. De meeste commerciële gietstukken hebben een beetje interne porositeit en ingenieurs gebruiken tests zoals röntgenfoto's of ultrasone inspectie om ze te vinden. Zero-porositeitsonderdelen zijn mogelijk, maar ze hebben extra stappen nodig, zoals hete isostatische drukken.

Procesbeperkingen die van invloed zijn op technische projecten

Meerdere procesbeperkingen kan van invloed zijn op hoe goed castings van engineering investeringen presteren in real-world projecten:

- Complexe deelontwerpen hebben mogelijk speciale vormtechnieken nodig, die de kosten en het risico op defecten kunnen verhogen.

- Materiaalkeuze beïnvloedt welke legeringen kunnen worden gebruikt en hoe sterk of duurzaam het laatste deel zal zijn.

- Schimmelontwerp, inclusief hoe metaal stroomt en koelt, speelt een grote rol bij het voorkomen van defecten.

- Strakke giettoleranties zijn mogelijk, maar ze zijn afhankelijk van zorgvuldige procescontrole.

- De snelheid waarmee metaal stolt kan leiden tot krimp of porositeit als het niet goed wordt beheerd.

- Schimmelmateriaal en zijn levensduur beïnvloeden oppervlakteafwerking en thermische regeling.

- Giettemperatuur en snelheid beïnvloeden hoe goed het metaal de vorm vult.

- Batchgrootte en gietvolume kunnen beperken welke apparatuur of proces het beste is.

- Post-casting stappen zoals warmtebehandeling of bewerking beïnvloeden ook de prestaties van het uiteindelijke deel.

Ingenieurs moeten deze factoren altijd overwegen bij het beslissen of het casten van beleggingen geschikt is voor hun project. Sommige beperkingen zijn slechts een deel van het proces, maar het begrijpen ervan helpt verrassingen op de weg te voorkomen.

Praktische overwegingen voor ingenieurs

Wanneer u investeringsuitgieten moet kiezen

Ingenieurs vragen zich vaak af wanneer Investeringsuitgifte is het meest logisch. Dit proces werkt het beste voor onderdelen die strakke toleranties en complexe vormen nodig hebben. Als een project een soepel oppervlak vraagt of specialistische metalen gebruikt, valt het casting van beleggingen op. Veel ingenieurs kiezen deze methode voor ruimtevaart-, medische of energieonderdelen. Deze industrieën hebben hoge prestaties en betrouwbaarheid nodig.

Een goede vuistregel:

Kies casting in beleggingen wanneer het ontwerp te gedetailleerd is voor het gieten van zand of wanneer bewerken te veel materiaal zou verspillen.

Kleine tot middelgrote productieruns passen ook goed. Als een team slechts een paar honderd delen nodig heeft, kan het casten van investeringen tijd en geld besparen in vergelijking met andere methoden.

Belangrijke factoren om te evalueren voordat u selecteert

Voordat u de investeringsuitgieten kiest, moeten ingenieurs naar een paar belangrijke punten kijken:

- Deels complexiteit: Heeft het ontwerp dunne muren, ondersnijdingen of fijne details?

- Materiële behoeften: Zal het onderdeel hoogwaardige legeringen of metalen gebruiken?

- Productievolume: Is de bestelmaat klein of medium?

- Budget en doorlooptijd: Kan het project hogere kosten en langere wachttijden verwerken?

- Kwaliteitsvereisten: Heeft het onderdeel een gladde afwerking of strakke toleranties nodig?

De onderstaande tabel helpt ingenieurs deze factoren te vergelijken:

| Factor | Investeringsuitgifte | Andere methoden |

|---|---|---|

| Complexe vormen | Uitstekend | Beperkt |

| Oppervlakte -afwerking | Zacht | Ruwer |

| Volumeflexibiliteit | Goed (laag/medium) | Beste (hoog volume) |

Door deze punten te wegen, kunnen ingenieurs beslissen of castings van technische investeringen overeenkomen met hun projectdoelen.

Ingenieurs zien duidelijke voordelen met engineering investeringsafgieters. Het proces levert strakke toleranties, gladde afwerkingen en complexe vormen. Het werkt het beste voor dunwandige, zeer nauwkeurige onderdelen in ruimtevaart- of medische velden. Langere cycli, hogere kosten en mogelijke defecten betekenen echter dat zorgvuldige planning altijd van belang is.

FAQ

Welke industrieën gebruiken het cast van investeringen het meest?

Aerospace, automotive, medische en energie -industrie vertrouwen op Investeringsuitgifte. Ze hebben onderdelen nodig met strakke toleranties, complexe vormen en hoge prestaties.

Kan het gieten van beleggingen grote onderdelen verwerken?

De meeste winkels richten zich op kleine tot middelgrote delen. Sommige faciliteiten kunnen grotere stukken werpen, maar zandgieten werkt meestal beter voor zeer grote componenten.

Hoe vermindert investeringen afval afval?

Investeringscasting creëert Nabij-net vormonderdelen. Dit betekent dat minder extra materiaal wordt weggesneden, dus ingenieurs zien minder schroot en lagere materiaalkosten.