Insinyur sering memilih coran investasi rekayasa untuk proyek yang membutuhkan toleransi ketat, geometri kompleks, dan hasil akhir yang lancar. Proses ini mengakomodasi berbagai bahan, termasuk baja dan Investasi Enginning Investment Cast Alloy. Namun, Coran Investasi Rekayasa cenderung memiliki biaya yang lebih tinggi dan waktu tunggu yang lebih lama. Tabel di bawah ini menguraikan keunggulan dan kerugian utama yang terkait dengan Coran Investasi Presisi Rekayasa:

| Keuntungan | Kerugian |

|---|---|

| Akurasi tinggi, bentuk rumit, rentang material yang luas | Perkakas yang mahal, proses kompleks, perputaran lambat |

Kunci takeaways

- Casting investasi Membuat bagian yang tepat dengan bentuk kompleks dan permukaan halus, mengurangi kebutuhan untuk pemesinan ekstra dan waktu menghemat.

- Proses ini bekerja paling baik untuk proses produksi kecil hingga menengah tetapi bisa mahal dan memakan waktu lebih lama dari metode casting lainnya.

- Insinyur harus memilih casting investasi saat toleransi yang ketat, Bahan khusus, dan desain terperinci sangat penting untuk proyek mereka.

Apa itu Coran Investasi Rekayasa?

Tinjauan Proses Dasar

Casting investasi, kadang-kadang disebut casting lost-wax, menggunakan proses terperinci untuk membuat bagian logam yang tepat. Begini cara kerjanya:

- Pola master dibuat untuk mencocokkan bagian terakhir dengan tepat. Pola ini membantu membuat salinan lilin.

- Lilin panas disuntikkan ke dalam master die, membentuk pola lilin. Pola -pola ini dapat dikelompokkan bersama untuk beberapa coran.

- Setiap pola lilin dicelupkan ke dalam bubur keramik atau silika. Langkah ini berulang beberapa kali untuk membangun cangkang cetakan yang kuat.

- Lilin dicairkan dengan pemanasan, meninggalkan cetakan keramik berongga.

- Pekerja menuangkan logam cair ke dalam cetakan panas. Logam mengisi setiap detail, bahkan bagian kecil.

- Setelah pendinginan, cangkang keramik terputus. Jika beberapa bagian dilemparkan bersama, mereka dipisahkan.

- Coran dibersihkan dan selesai. Terkadang, pekerjaan tambahan atau pengelasan diperlukan untuk sentuhan akhir.

Tip: Proses ini memungkinkan detail yang sangat halus dan permukaan yang halus, membuatnya populer untuk bagian -bagian yang membutuhkan presisi tinggi.

Mengapa Insinyur Menggunakan Casting Investasi

Insinyur sering memilih casting investasi untuk manfaat uniknya:

- Ini menciptakan bagian -bagian yang membutuhkan sedikit atau tidak ada permesinan tambahan.

- Proses ini memberikan toleransi yang ketat, seringkali dalam +/- 0,005 inci per inci.

- Banyak paduan bekerja dengan metode ini, termasuk baja, stainless steel, dan nikel.

- Biaya perkakas tetap rendah karena cetakan aluminium bertahan lama.

- Bentuk kompleks, seperti roda gigi atau logo, dimungkinkan tanpa langkah tambahan.

- Lebih sedikit permesinan berarti lebih sedikit limbah logam.

- Setiap batch bagian tetap konsisten dalam kualitas.

- Proses ini mendukung proses produksi kecil dan besar.

- Pola lilin dapat digunakan kembali, membuatnya lebih ramah lingkungan.

Coran Investasi Rekayasa membantu insinyur merancang suku cadang dengan bentuk -bentuk rumit dan detail yang bagus. Metode ini juga menekan biaya dengan mengurangi kebutuhan untuk finishing ekstra.

Keuntungan dari Coran Investasi Rekayasa

Akurasi dan presisi dimensi tinggi

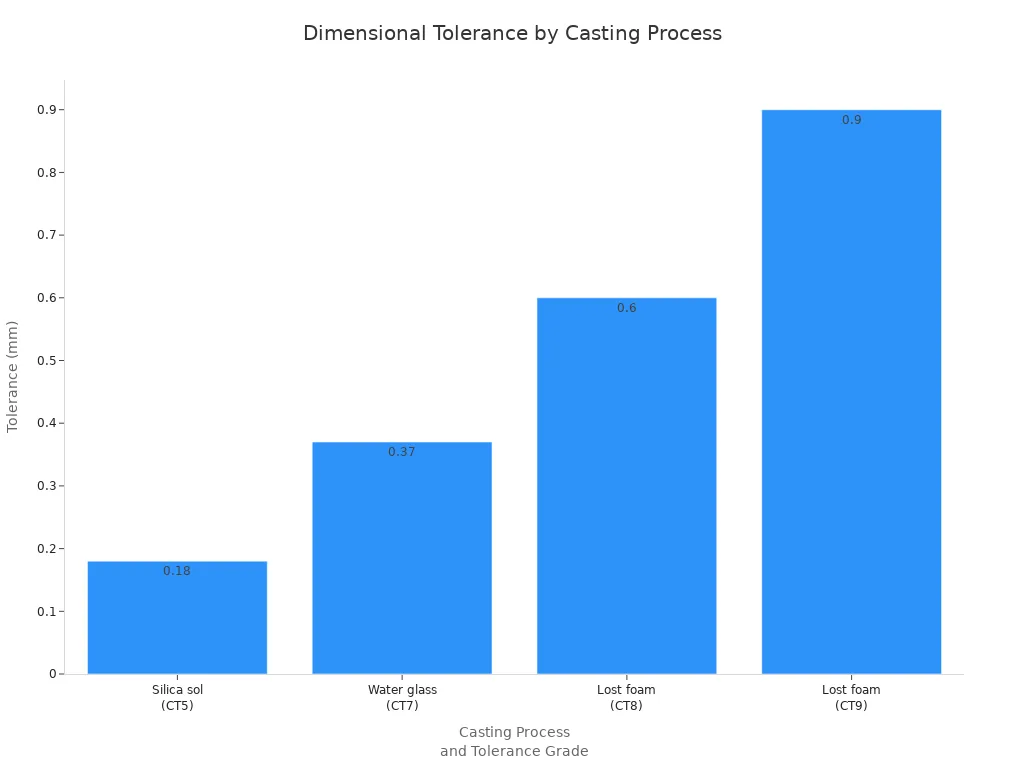

Insinyur sering memilih casting investasi ketika mereka membutuhkan suku cadang dengan toleransi yang ketat. Proses ini menonjol karena kemampuannya untuk memberikan akurasi dimensi tinggi. Misalnya, Silica sol casting, Jenis casting investasi, dapat mencapai toleransi CT5-CT6. Itu berarti untuk bagian -bagian kecil, prosesnya dapat menahan toleransi sekencang ± 0,18 mm. Bahkan untuk bagian yang lebih besar, casting investasi menjaga toleransi dalam ± 1,80 mm atau sekitar 1% dari dimensi. Angka -angka ini mengalahkan sebagian besar metode casting lainnya.

| Proses casting | Kelas toleransi | Toleransi (≤10 mm) | Toleransi (> 250 mm) |

|---|---|---|---|

| Investasi Solica Sol | CT5-CT6 | ±0,18 mm | ±1,80 mm |

| Investasi Kaca Air | CT7-CT8 | ±0,37 mm | ±2,70 mm |

| Casting busa yang hilang | CT8-CT9 | ±0,60 mm | ±4,00 mm |

Catatan: Pengecoran investasi juga mengontrol toleransi geometris seperti kerataan dan kebulatan. Lubang sekecil 1/2 inci dapat memiliki toleransi ± 0,003 inci (± 0,076 mm). Tingkat presisi ini membantu para insinyur membuat bagian yang cocok bersama.

Geometri kompleks dan fleksibilitas desain

Pengecoran investasi memberi para insinyur kebebasan untuk merancang suku cadang dengan bentuk yang tidak dapat ditangani oleh metode lain. Proses ini menggunakan pola lilin yang dilapisi keramik, yang menangkap setiap detail. Ini memungkinkan untuk fitur seperti undercuts, dinding tipis, dan saluran internal. Cetakan keramik memegang bentuknya bahkan pada suhu tinggi, sehingga bagian terakhir cocok dengan desain asli dengan cermat.

Insinyur dapat menggabungkan beberapa bagian menjadi satu casting. Ini mengurangi jumlah sambungan dan lasan, membuat bagian lebih kuat dan lebih mudah untuk dirakit. Dibandingkan dengan casting pasir atau casting, casting investasi menghasilkan detail yang lebih baik dan permukaan yang lebih halus. Industri seperti kedirgantaraan, otomotif, dan medis mengandalkan proses ini untuk bagian -bagian dengan bentuk kompleks dan toleransi yang ketat.

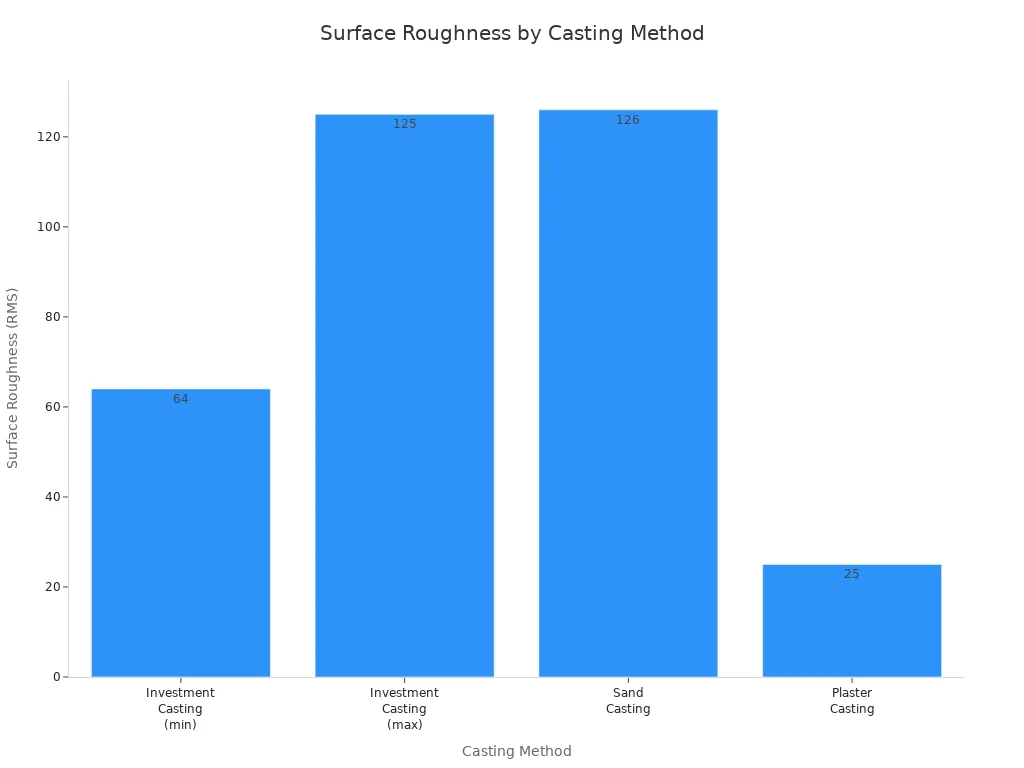

Finishing permukaan superior

Surface finish penting dalam banyak aplikasi teknik. Casting investasi memberikan permukaan yang jauh lebih halus daripada casting pasir. Cetakan keramik menciptakan hasil akhir "as-cast" yang sering membutuhkan sedikit atau tidak ada pemolesan ekstra. Kekasaran permukaan yang khas untuk casting investasi berkisar dari 64 hingga 125 rms. Pengecoran pasir, sebagai perbandingan, biasanya menghasilkan permukaan yang lebih kasar di atas 125 rms.

| Metode casting | Kekasaran permukaan yang khas (RMS) | Catatan tentang akhir permukaan dan toleransi |

|---|---|---|

| Casting investasi | 64 – 125 | “AS-CAST ”selesai; permukaan yang lebih baik daripada casting pasir; bentuk kompleks mungkin |

| Casting pasir | >125 | Permukaan yang lebih kasar; akurasi yang kurang dimensi; toleransi yang lebih besar |

| Casting plester | ~25 | "As-cast" yang paling halus di antara metode yang terdaftar; toleransi yang lebih dekat |

Tip: Surfa yang lebih halus berarti lebih sedikit waktu yang dihabiskan untuk menggiling atau memoles. Ini dapat menghemat uang dan mempercepat produksi.

Kompatibilitas Bahan Lebar

Casting investasi bekerja dengan berbagai logam dan paduan. Insinyur dapat memilih bahan yang sesuai dengan kebutuhan proyek mereka, dari kekuatan hingga resistensi korosi. Beberapa bahan yang paling umum termasuk:

- Paduan Inconel®

- Paduan Haynes® 230®

- Hastelloy® C-276

- Baja tahan karat

- Logam refraktori

- Titanium

Bahan -bahan ini menjadikan coran investasi teknik menjadi pilihan utama bagi industri seperti kedirgantaraan, pembangkit listrik, otomotif, dan minyak dan gas. Proses ini menangani logam standar dan khusus, memberi insinyur lebih banyak opsi untuk menuntut aplikasi.

Berkurangnya persyaratan pemesinan dan perakitan

Salah satu keunggulan terbesar dari casting investasi adalah kemampuannya untuk menghasilkan bagian-bagian yang dekat dengan jaring. Ini berarti bagian itu keluar dari cetakan yang sangat dekat dengan dimensi terakhirnya. Insinyur sering menemukan bahwa mereka membutuhkan sedikit atau tidak ada permesinan tambahan. Proses ini juga menghilangkan garis flash dan perpisahan, sehingga ada lebih sedikit kebutuhan untuk finishing permukaan.

| Aspek | Penjelasan |

|---|---|

| Akurasi dimensi | Toleransi yang ketat mengurangi kebutuhan untuk pemesinan ekstra. |

| Permukaan akhir | Permukaan yang halus sering tidak membutuhkan finishing lebih lanjut. |

| Geometri kompleks | Desain rumit meminimalkan pemesinan tambahan. |

| Produksi Bentuk Near-Net | Bagian keluar mendekati ukuran akhir, menghemat waktu dan usaha. |

| Mengurangi penyesuaian perakitan | Lebih baik berarti lebih sedikit pengerjaan ulang selama perakitan. |

| Penghematan waktu dan biaya | Lebih sedikit langkah mesin yang lebih rendah dan mempercepat produksi. |

Toko casting investasi modern sering menggunakan pemesinan CNC canggih untuk menyelesaikan bagian saat dibutuhkan. Pendekatan terintegrasi ini membantu memberikan suku cadang lengkap, menghemat waktu dan mengurangi kompleksitas bagi para insinyur. Dengan meminimalkan pemesinan sekunder, coran investasi rekayasa membantu proyek tetap sesuai jadwal dan sesuai anggaran.

Kerugian Coran Investasi Rekayasa

Biaya produksi yang lebih tinggi dibandingkan dengan alternatif

Casting investasi memberikan presisi yang sangat baik, tetapi sering kali dilengkapi dengan label harga yang lebih tinggi daripada metode casting lainnya. Beberapa faktor menaikkan biaya:

- Perangkat dan pembuatan cetakan membutuhkan investasi di muka yang signifikan. Cetakan kompleks dan desain yang rumit meningkatkan waktu dan biaya.

- Biaya material dapat sangat bervariasi. Paduan premium seperti stainless steel atau logam khusus harganya lebih mahal daripada besi cor dasar.

- Kompleksitas desain menambah biaya tenaga kerja dan finishing. Bentuk rumit membutuhkan lebih banyak perhatian selama pembuatan dan finishing cetakan.

- Jumlah lapisan shell yang diperlukan untuk cetakan keramik meningkat dengan ukuran dan kompleksitas bagian, menaikkan biaya bahan dan tenaga kerja.

- Biaya tenaga kerja termasuk pekerja terampil untuk pembuatan cetakan, casting, finishing, dan kontrol kualitas.

- Memo dan pengerjaan ulang dapat menambah biaya tersembunyi, terutama jika laju hasil rendah.

- Volume produksi mempengaruhi biaya per bagian. Volume yang lebih tinggi membantu menyebarkan biaya tetap, tetapi berjalan kecil menjaga harga per-bagian tetap tinggi.

Catatan: Biaya per bagian turun seiring meningkatnya volume produksi, tetapi untuk lari rendah hingga menengah, casting investasi tetap lebih mahal daripada pasir atau casting die.

Waktu tunggu yang lebih lama dan kompleksitas proses

Insinyur sering menghadapi waktu tunggu yang lebih lama ketika memilih casting investasi. Prosesnya melibatkan banyak langkah, dari menciptakan pola lilin hingga membangun kerang keramik dan menyelesaikan bagian terakhir. Setiap langkah membutuhkan waktu dan membutuhkan perhatian yang cermat.

Waktu tunggu yang khas untuk casting investasi, dari desain hingga pengiriman bagian selesai, berkisar dari 8 hingga 12 minggu. Proyek otomotif mungkin selesai dalam 8 hingga 10 minggu, sementara bagian kedirgantaraan sering memakan waktu 12 minggu penuh karena persyaratan yang lebih ketat dan desain yang lebih kompleks. Timeline yang diperluas ini dapat memperlambat jadwal proyek, terutama jika dibandingkan dengan metode yang lebih cepat seperti casting die.

Prosesnya sendiri rumit. Setiap cetakan adalah penggunaan tunggal, sehingga pekerja harus mengulangi langkah-langkah pembuatan cetakan untuk setiap bagian. Ini menambah waktu dan risiko kesalahan. Jika cacat muncul, proses mungkin perlu memulai lagi, menyebabkan penundaan lebih lanjut.

Batasan ukuran dan berat badan

Casting investasi bekerja paling baik untuk bagian kecil hingga menengah. Sementara beberapa fasilitas dapat menghasilkan coran besar, sebagian besar toko fokus pada suku cadang dengan berat hingga 20 pound (sekitar 9 kilogram). Kemampuan yang diperluas memungkinkan bagian hingga 120 pound (sekitar 54 kilogram), tetapi ini kurang umum.

| Parameter | Detail |

|---|---|

| Berat bagian minimum | Sebagian kecil dari ons (misalnya, kawat gigi gigi) |

| Berat bagian maksimum | Lebih dari 1.000 lbs (453,6 kg) untuk bagian aerospace yang kompleks (jarang) |

| Berat Max Khas (AS) | Hingga 20 lbs (9,07 kg) di sebagian besar fasilitas |

| Rentang kemampuan yang diperluas | 20-120 lbs (9.07-54.43 kg) menjadi umum |

| Berat untuk coran besar | Hingga sekitar 800 newton (~ 81,6 kg) |

| Ketebalan dinding minimum | Sekitar 0,3 mm |

| Diameter lubang minimum | Sekitar 0,5 mm |

| Faktor pembatas | Kemampuan penanganan cetakan dan kemampuan fasilitas |

Kinerja tetap kuat untuk bagian hingga sekitar 25 pound dan panjang atau lebar 18 inci. Coran yang lebih besar dimungkinkan, tetapi mereka menjadi kurang hemat biaya dan kurang umum. Metode pengecoran lainnya, seperti casting pasir, dapat menawarkan nilai yang lebih baik untuk bagian yang sangat besar atau berat.

Kesesuaian terbatas untuk produksi volume tinggi

Casting investasi bukanlah pilihan terbaik untuk manufaktur volume tinggi. Proses ini membutuhkan cetakan baru untuk setiap bagian, yang memperlambat produksi. Sebaliknya, casting die menggunakan cetakan baja yang dapat digunakan kembali dan injeksi tekanan tinggi, memungkinkan untuk waktu siklus yang lebih cepat.

- Pengecoran investasi memiliki waktu siklus yang lebih lama karena setiap cetakan adalah sekali pakai.

- Die Casting dioptimalkan untuk menjalankan volume tinggi, membuatnya lebih efisien untuk produksi massal.

- Teknik coran investasi bekerja paling baik untuk volume produksi rendah hingga menengah, di mana kompleksitas desain dan presisi lebih banyak daripada kecepatan.

Kiat: Untuk proyek yang membutuhkan ribuan atau jutaan komponen yang identik, casting die atau metode berkecepatan tinggi lainnya biasanya menawarkan efisiensi yang lebih baik dan biaya yang lebih rendah.

Coran Investasi Rekayasa vs. Metode Pengecoran Lainnya

Perbandingan dengan casting pasir

Pengecoran pasir dan casting investasi keduanya membuat bagian logam, tetapi mereka menawarkan hasil yang berbeda. Pengecoran pasir menggunakan cetakan pasir, yang dapat meninggalkan permukaan kasar dan bentuk yang kurang tepat. Casting investasi menggunakan cetakan keramik, yang menangkap detail halus dan menghasilkan hasil akhir yang lebih halus. Tabel di bawah ini menyoroti perbedaan utama:

| Milik | Casting investasi | Casting pasir |

|---|---|---|

| Permukaan akhir | Permukaan halus, pemesinan sekunder minimal dibutuhkan | Permukaan kasar dengan garis perpisahan, seringkali membutuhkan finishing tambahan |

| Akurasi dimensi | Presisi tinggi, toleransi halus | Presisi yang lebih rendah, lebih banyak variabilitas |

| Sifat mekanik | Sifat mekanik yang unggul karena paduan yang lebih baik dan proses terkontrol | Sifat mekanik variabel karena cetakan berpori dan pendinginan yang kurang terkontrol |

| Kompleksitas bentuk | Dapat menghasilkan bentuk yang rumit dan kompleks dengan dinding tipis | Dibatasi oleh kendala penghapusan cetakan, draft sudut yang dibutuhkan |

Insinyur sering memilih casting investasi ketika mereka membutuhkan suku cadang dengan toleransi yang ketat dan bentuk yang kompleks.

Perbandingan dengan casting mati

Casting die dan casting investasi keduanya membuat bagian yang tepat, tetapi mereka sesuai dengan kebutuhan yang berbeda. Die Casting menggunakan cetakan baja yang dapat digunakan kembali dan bekerja paling baik untuk menjalankan volume tinggi. Casting investasi menggunakan cetakan sekali pakai dan cocok dengan batch kecil hingga menengah. Berikut perbandingannya:

| Aspek | Casting Investasi (IC) | Die Casting (DC) |

|---|---|---|

| Total biaya | Umumnya lebih tinggi karena proses manual dan presisi | Lebih rendah per bagian dalam volume tinggi tetapi biaya perkakas yang lebih tinggi |

| Biaya perkakas | Biaya perkakas yang lebih rendah | Biaya perkakas yang lebih tinggi |

| Volume produksi | Cocok untuk lari kecil hingga sedang | Paling hemat biaya untuk produksi volume tinggi |

| Waktu tunggu (perkakas) | Waktu tunggu perkakas awal yang lebih pendek | Waktu tunggu perkakas awal yang lebih lama |

| Waktu tunggu (per bagian) | Waktu produksi per-bagian yang lebih tinggi | Produksi per-bagian lebih cepat setelah pengaturan perkakas |

| Permukaan akhir | Finish superior, lebih sedikit pemesinan sekunder yang dibutuhkan | Hasil akhir yang bagus tetapi biasanya membutuhkan pemesinan sekunder |

| Presisi & Kompleksitas | Presisi yang sangat baik, ideal untuk geometri kompleks | Toleransi dimensi yang baik, bagian yang kurang kompleks |

Saat casting investasi lebih disukai

Insinyur memilih casting investasi untuk situasi tertentu:

- Mereka membutuhkan bagian dengan bentuk yang rumit dan detail halus.

- Proyek menggunakan Logam titik leleh yang tinggi Suka stainless steel atau titanium.

- Desainnya membutuhkan permukaan yang halus dan sedikit permesinan ekstra.

- Bagian harus memiliki fitur internal dan eksternal yang kuat, seperti yang ada di kedirgantaraan atau perangkat medis.

Casting investasi bersinar ketika presisi dan kompleksitas paling penting.

Saat metode alternatif lebih baik

Lainnya metode casting bekerja lebih baik untuk beberapa proyek:

- Cetakan pasir atau cetakan cetak 3D sesuai dengan bentuk dasar dan padat seperti blok mesin atau perangkat keras.

- Metode ini menghemat uang dan mempercepat produksi pola untuk suku cadang sederhana.

- Die Casting cocok dengan volume tinggi dari bagian yang kurang kompleks, seperti komponen atau mainan otomotif.

- Cetakan cangkang dan gravitasi die casting membantu dengan jumlah yang lebih besar atau bagian kecil dan sederhana.

- Pengecoran busa yang hilang bekerja dengan baik untuk produk berdinding tipis atau rumit di banyak industri.

Untuk suku cadang besar, sederhana, atau volume tinggi, insinyur sering memilih alternatif daripada coran investasi rekayasa.

Cacat umum dan keterbatasan dalam coran investasi teknik

Cacat khas untuk ditonton

Cacat dapat muncul dalam proses casting apa pun, dan casting investasi tidak terkecuali. Insinyur sering mencari masalah tertentu yang dapat memengaruhi kualitas dan kinerja bagian. Inilah tabel cepat yang menyoroti cacat yang paling umum, apa yang menyebabkannya, dan mengapa mereka penting:

| Tipe cacat | Keterangan | Efek/konsekuensi |

|---|---|---|

| Porositas | Gelembung gas terbentuk selama penuang atau pemadatan. | Dapat menyebabkan kebocoran, membuat bagian tidak cocok untuk aplikasi tekanan seperti pompa dan kompresor. |

| Penyusutan/Voids | Retak atau istirahat dari menyusut logam saat mendingin. | Dapat menyebabkan kegagalan atau kerusakan struktural. |

| Inklusi non-logam | Bahan asing (terak, pasir, atau keramik) terjebak dalam logam. | Melemahkan casting dan mengurangi integritas. |

| Indikasi linier | Retak, air mata panas, atau penutup dingin muncul sebagai garis di permukaan. | Kompromi kekuatan dan dapat menyebabkan kerusakan. |

| Permukaan kasar/dekarburisasi | Masalah tekstur permukaan, meskipun kurang umum karena cetakan keramik dan atmosfer terkontrol. | Biasanya ditingkatkan dalam casting investasi, tetapi dapat mempengaruhi kemampuan dan penampilan mesin. |

Cacat seperti porositas dan inklusi cukup umum. Porositas sering muncul di bagian tebal atau di mana logam dingin terakhir. Bahkan dengan praktik pengecoran yang baik, beberapa gelembung atau inklusi dapat menyelinap masuk. Sebagian besar coran komersial memiliki sedikit porositas internal, dan insinyur menggunakan tes seperti x-ray atau inspeksi ultrasonik untuk menemukannya. Bagian nol-porositas dimungkinkan, tetapi mereka membutuhkan langkah-langkah ekstra seperti penekanan isostatik panas.

Keterbatasan proses yang berdampak pada proyek teknik

Beberapa Keterbatasan proses dapat memengaruhi bagaimana performa investasi rekayasa baik di proyek dunia nyata:

- Desain bagian yang kompleks mungkin memerlukan teknik cetakan khusus, yang dapat meningkatkan biaya dan risiko cacat.

- Pilihan material mempengaruhi paduan mana yang dapat digunakan dan seberapa kuat atau tahan lama bagian akhir.

- Desain cetakan, termasuk bagaimana logam mengalir dan dingin, memainkan peran besar dalam mencegah cacat.

- Toleransi casting yang ketat dimungkinkan, tetapi mereka tergantung pada kontrol proses yang cermat.

- Tingkat di mana logam yang kokoh dapat menyebabkan penyusutan atau porositas jika tidak dikelola dengan baik.

- Bahan cetakan dan masa pakai pengaruh permukaan akhir dan kontrol termal.

- Tuang suhu dan kecepatan mempengaruhi seberapa baik logam mengisi cetakan.

- Ukuran batch dan volume casting dapat membatasi peralatan atau proses mana yang terbaik.

- Langkah-langkah pasca-casting seperti perlakuan panas atau pemesinan juga mempengaruhi kinerja bagian akhir.

Insinyur harus selalu mempertimbangkan faktor -faktor ini ketika memutuskan apakah casting investasi cocok untuk proyek mereka. Beberapa keterbatasan hanyalah bagian dari proses, tetapi memahaminya membantu menghindari kejutan di jalan.

Pertimbangan Praktis untuk Insinyur

Kapan Memilih Casting Investasi

Insinyur sering bertanya -tanya kapan casting investasi Masuk akal. Proses ini bekerja paling baik untuk bagian -bagian yang membutuhkan toleransi yang ketat dan bentuk yang kompleks. Jika proyek membutuhkan permukaan yang mulus atau menggunakan logam khusus, casting investasi menonjol. Banyak insinyur memilih metode ini untuk bagian kedirgantaraan, medis, atau energi. Industri -industri ini membutuhkan kinerja dan keandalan tinggi.

Aturan praktis yang bagus:

Pilih casting investasi saat desain terlalu rinci untuk casting pasir atau ketika pemesinan akan membuang terlalu banyak bahan.

Lari produksi kecil hingga menengah juga cocok dengan baik. Jika tim hanya membutuhkan beberapa ratus bagian, casting investasi dapat menghemat waktu dan uang dibandingkan dengan metode lain.

Faktor kunci untuk dievaluasi sebelum memilih

Sebelum memilih casting investasi, insinyur harus melihat beberapa poin kunci:

- Bagian kompleksitas: Apakah desainnya memiliki dinding tipis, undercuts, atau detail halus?

- Kebutuhan material: Akankah bagian menggunakan paduan atau logam berkinerja tinggi?

- Volume produksi: Apakah ukuran pesanannya kecil atau sedang?

- Anggaran dan waktu tunggu: Bisakah proyek menangani biaya yang lebih tinggi dan waktu tunggu yang lebih lama?

- Persyaratan kualitas: Apakah bagian tersebut membutuhkan hasil akhir yang halus atau toleransi yang ketat?

Tabel di bawah ini membantu insinyur membandingkan faktor -faktor ini:

| Faktor | Casting investasi | Metode lain |

|---|---|---|

| Bentuk kompleks | Bagus sekali | Terbatas |

| Permukaan akhir | Mulus | Lebih kasar |

| Fleksibilitas volume | Bagus (rendah/sedang) | Terbaik (volume tinggi) |

Dengan menimbang poin -poin ini, insinyur dapat memutuskan apakah coran investasi rekayasa sesuai dengan tujuan proyek mereka.

Insinyur melihat manfaat yang jelas dengan coran investasi rekayasa. Proses ini memberikan toleransi yang ketat, hasil akhir yang halus, dan bentuk yang kompleks. Ini bekerja paling baik untuk suku cadang presisi tinggi berdinding tinggi di kedirgantaraan atau bidang medis. Namun, siklus yang lebih lama, biaya yang lebih tinggi, dan kemungkinan cacat berarti perencanaan yang cermat selalu penting.

FAQ

Industri apa yang paling banyak menggunakan casting investasi?

Industri dirgantara, otomotif, medis, dan energi casting investasi. Mereka membutuhkan bagian dengan toleransi yang ketat, bentuk yang kompleks, dan kinerja tinggi.

Bisakah casting investasi menangani sebagian besar?

Sebagian besar toko fokus pada bagian kecil hingga menengah. Beberapa fasilitas dapat melemparkan potongan yang lebih besar, tetapi casting pasir biasanya bekerja lebih baik untuk komponen yang sangat besar.

Bagaimana casting investasi mengurangi limbah?

Casting investasi menciptakan Bagian Bentuk Near-Net. Ini berarti lebih sedikit bahan ekstra dipotong, sehingga insinyur melihat lebih sedikit memo dan biaya material yang lebih rendah.