इंजीनियर अक्सर तंग सहिष्णुता, जटिल ज्यामितीय और चिकनी खत्म की आवश्यकता वाली परियोजनाओं के लिए इंजीनियरिंग निवेश कास्टिंग का चयन करते हैं। यह प्रक्रिया स्टील और सहित विभिन्न प्रकार की सामग्रियों को समायोजित करती है संलग्न निवेश कास्ट मिश्र धातु। तथापि, अभियांत्रिकी निवेश कास्टिंग उच्च लागत और लंबे समय तक लीड समय होता है। नीचे दी गई तालिका मुख्य लाभों और नुकसान को रेखांकित करती है इंजीनियरी परिशुद्धता निवेश कास्टिंग:

| लाभ | नुकसान |

|---|---|

| उच्च सटीकता, जटिल आकृतियाँ, विस्तृत सामग्री रेंज | महंगा टूलींग, जटिल प्रक्रिया, धीमी गति से टर्नअराउंड |

चाबी छीनना

- धातु - स्वरूपण तकनीक जटिल आकृतियों और चिकनी सतहों के साथ सटीक भाग बनाता है, अतिरिक्त मशीनिंग की आवश्यकता को कम करता है और समय की बचत करता है।

- यह प्रक्रिया छोटे से मध्यम उत्पादन रन के लिए सबसे अच्छा काम करती है, लेकिन महंगी हो सकती है और अन्य कास्टिंग विधियों की तुलना में अधिक समय ले सकती है।

- इंजीनियरों को निवेश कास्टिंग का चयन करना चाहिए तंग सहनशीलता, विशेष सामग्री, और विस्तृत डिजाइन उनकी परियोजनाओं के लिए आवश्यक हैं।

इंजीनियरिंग निवेश कास्टिंग क्या है?

मूल प्रक्रिया अवलोकन

धातु - स्वरूपण तकनीक, कभी-कभी लॉस्ट-वक्स कास्टिंग कहा जाता है, सटीक धातु भागों को बनाने के लिए एक विस्तृत प्रक्रिया का उपयोग करता है। यह ऐसे काम करता है:

- एक मास्टर पैटर्न अंतिम भाग से बिल्कुल मेल खाने के लिए बनाया गया है। यह पैटर्न मोम प्रतियां बनाने में मदद करता है।

- हॉट मोम को मास्टर डाई में इंजेक्ट किया जाता है, जिससे मोम पैटर्न बनता है। इन पैटर्न को कई कास्टिंग के लिए एक साथ समूहीकृत किया जा सकता है।

- प्रत्येक मोम पैटर्न एक सिरेमिक या सिलिका घोल में डूबा जाता है। यह कदम एक मजबूत मोल्ड शेल बनाने के लिए कई बार दोहराता है।

- एक खोखले सिरेमिक मोल्ड को छोड़कर, हीटिंग द्वारा मोम को पिघलाया जाता है।

- श्रमिक गर्म मोल्ड में पिघला हुआ धातु डालते हैं। धातु हर विवरण को भरता है, यहां तक कि छोटे वर्गों को भी।

- ठंडा करने के बाद, सिरेमिक खोल दूर टूट गया है। यदि कई हिस्सों को एक साथ रखा गया था, तो वे अलग हो जाते हैं।

- कास्टिंग को साफ किया जाता है और समाप्त कर दिया जाता है। कभी -कभी, अंतिम स्पर्श के लिए अतिरिक्त हाथ का काम या वेल्डिंग की आवश्यकता होती है।

टिप: यह प्रक्रिया बहुत ही महीन विवरण और चिकनी सतहों के लिए अनुमति देती है, जिससे यह उन भागों के लिए लोकप्रिय हो जाता है जिन्हें उच्च परिशुद्धता की आवश्यकता होती है।

क्यों इंजीनियर निवेश कास्टिंग का उपयोग करते हैं

इंजीनियर अक्सर अपने अद्वितीय लाभों के लिए निवेश कास्टिंग चुनते हैं:

- यह उन हिस्सों को बनाता है जिन्हें बहुत कम या अतिरिक्त मशीनिंग की आवश्यकता होती है।

- यह प्रक्रिया तंग सहिष्णुता प्रदान करती है, अक्सर +/- 0.005 इंच प्रति इंच के भीतर।

- कई मिश्र इस पद्धति के साथ काम करते हैं, जिसमें शामिल हैं स्टील, स्टेनलेस स्टील, और निकल।

- टूलींग की लागत कम रहती है क्योंकि एल्यूमीनियम मोल्ड लंबे समय तक चलते हैं।

- गियर या लोगो की तरह जटिल आकृतियाँ, अतिरिक्त चरणों के बिना संभव हैं।

- कम मशीनिंग का मतलब कम धातु कचरा है।

- भागों का प्रत्येक बैच गुणवत्ता में सुसंगत रहता है।

- प्रक्रिया छोटे और बड़े उत्पादन दोनों रन का समर्थन करती है।

- वैक्स पैटर्न का पुन: उपयोग किया जा सकता है, जिससे यह अधिक पर्यावरण के अनुकूल हो जाता है।

इंजीनियरिंग निवेश कास्टिंग इंजीनियरों को मुश्किल आकृतियों और ठीक विवरणों के साथ डिजाइन भागों में मदद करता है। यह विधि अतिरिक्त परिष्करण की आवश्यकता को कम करके भी लागत कम रखती है।

इंजीनियरिंग निवेश कास्टिंग के लाभ

उच्च आयामी सटीकता और सटीकता

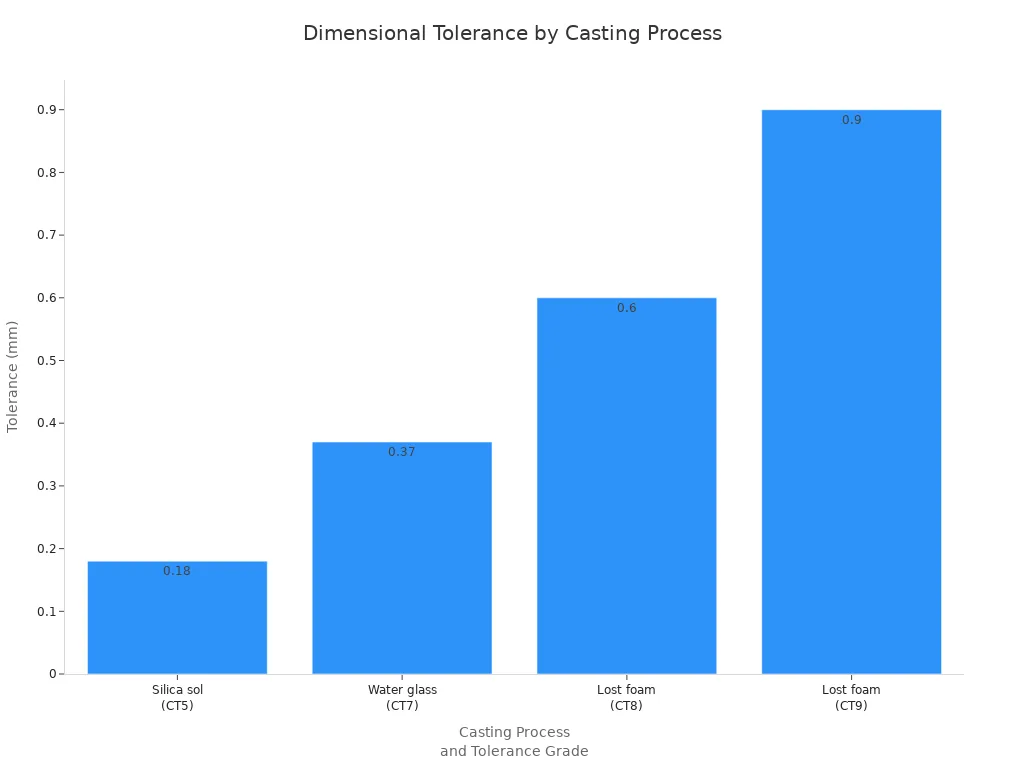

इंजीनियर अक्सर निवेश कास्टिंग चुनते हैं जब उन्हें तंग सहिष्णुता के साथ भागों की आवश्यकता होती है। यह प्रक्रिया उच्च आयामी सटीकता प्रदान करने की अपनी क्षमता के लिए खड़ा है। उदाहरण के लिए, सिलिका सोल कास्टिंग, एक प्रकार की निवेश कास्टिंग, CT5-CT6 सहिष्णुता तक पहुंच सकती है। इसका मतलब है कि छोटे भागों के लिए, प्रक्रिया सहिष्णुता को ± 0.18 मिमी के रूप में तंग कर सकती है। यहां तक कि बड़े हिस्सों के लिए, निवेश कास्टिंग, 1.80 मिमी या आयाम के लगभग 1% के भीतर सहिष्णुता रखता है। इन नंबरों ने अधिकांश अन्य कास्टिंग विधियों को हराया।

| कलाकारों के चुनाव की प्रक्रिया | सहिष्णुता वर्ग | सहिष्णुता) | सहिष्णुता (> 250 मिमी) |

|---|---|---|---|

| सिलिका सोल निवेश | CT5-CT6 | ±0.18 मिमी | ±1.80 मिमी |

| जल ग्लास निवेश | CT7-CT8 | ±0.37 मिमी | ±2.70 मिमी |

| फोम कास्टिंग खो गया | CT8-CT9 | ±0.60 मिमी | ±4.00 मिमी |

नोट: निवेश कास्टिंग भी फ्लैटनेस और गोलाई जैसे ज्यामितीय सहिष्णुता को नियंत्रित करती है। 1/2 इंच के छोटे छेद में ± 0.003 इंच (± 0.076 मिमी) की सहिष्णुता हो सकती है। सटीकता का यह स्तर इंजीनियरों को उन हिस्सों को बनाने में मदद करता है जो पूरी तरह से एक साथ फिट होते हैं।

जटिल ज्यामितीय और डिजाइन लचीलापन

निवेश कास्टिंग इंजीनियरों को उन आकृतियों के साथ भागों को डिजाइन करने की स्वतंत्रता देता है जो अन्य तरीके संभाल नहीं सकते हैं। प्रक्रिया सिरेमिक में लेपित एक मोम पैटर्न का उपयोग करती है, जो हर विवरण को पकड़ती है। यह अंडरकट्स, पतली दीवारों और आंतरिक चैनलों जैसी सुविधाओं के लिए अनुमति देता है। सिरेमिक मोल्ड उच्च तापमान पर भी अपना आकार रखता है, इसलिए अंतिम भाग मूल डिजाइन से बारीकी से मेल खाता है।

इंजीनियर कई भागों को एक कास्टिंग में जोड़ सकते हैं। यह जोड़ों और वेल्ड की संख्या को कम करता है, जिससे भाग को मजबूत और इकट्ठा करने में आसान हो जाता है। सैंड कास्टिंग या डाई कास्टिंग की तुलना में, निवेश कास्टिंग बेहतर विवरण और चिकनी सतहों का उत्पादन करती है। एयरोस्पेस, ऑटोमोटिव और मेडिकल जैसे उद्योग इस प्रक्रिया पर भागों के लिए निर्भर करते हैं जटिल आकृतियाँ और तंग सहिष्णुता।

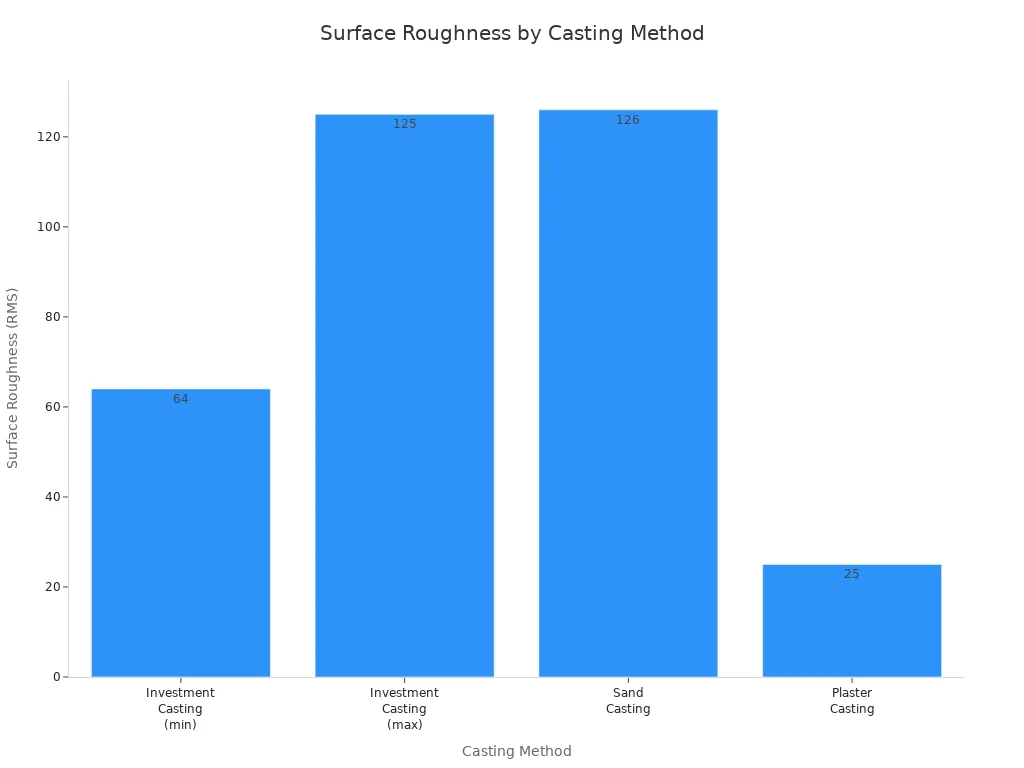

श्रेष्ठ सतह खत्म

कई इंजीनियरिंग अनुप्रयोगों में सतह खत्म मायने रखता है। निवेश कास्टिंग रेत कास्टिंग की तुलना में बहुत चिकनी सतह प्रदान करता है। सिरेमिक मोल्ड एक "जैसा-कास्ट" फिनिश बनाता है जिसे अक्सर बहुत कम या अतिरिक्त पॉलिशिंग की आवश्यकता होती है। निवेश कास्टिंग के लिए विशिष्ट सतह खुरदरापन 64 से 125 आरएमएस तक है। सैंड कास्टिंग, तुलनात्मक रूप से, आमतौर पर 125 आरएमएस से ऊपर मोटी सतहों का उत्पादन करती है।

| कास्टिंग पद्धति | विशिष्ट सतह खुरदरापन (आरएमएस)) | सतह खत्म और सहिष्णुता पर नोट्स |

|---|---|---|

| धातु - स्वरूपण तकनीक | 64 – 125 | “जैसा कि कास्ट ”खत्म; रेत कास्टिंग की तुलना में बेहतर सतह खत्म; जटिल आकृतियाँ संभव |

| सैंड कास्टिंग | >125 | किसी न किसी सतह खत्म; कम आयामी सटीकता; बड़ी सहनशीलता |

| प्लास्टर कास्टिंग | ~25 | सूचीबद्ध तरीकों के बीच चिकनी "जैसा-कास्ट" खत्म; घनिष्ठ सहिष्णुता |

टिप: एक चिकनी सतह खत्म का मतलब है पीसने या चमकाने पर बिताया कम समय। यह पैसे बचा सकता है और उत्पादन को गति दे सकता है।

व्यापक सामग्री संगतता

निवेश कास्टिंग धातुओं और मिश्र धातुओं की एक विस्तृत श्रृंखला के साथ काम करता है। इंजीनियर उन सामग्रियों का चयन कर सकते हैं जो अपनी परियोजनाओं की जरूरतों से मेल खाती हैं, ताकत से संक्षारण प्रतिरोध तक। कुछ सबसे आम सामग्रियों में शामिल हैं:

- INCONEL® मिश्र धातु

- हेन्स® 230® मिश्र धातु

- HASTELLOY® C-276

- स्टेनलेस स्टील्स

- दुर्दम्य धातु

- टाइटेनियम

ये सामग्रियां इंजीनियरिंग निवेश कास्टिंग को एयरोस्पेस, बिजली उत्पादन, मोटर वाहन और तेल और गैस जैसे उद्योगों के लिए एक शीर्ष विकल्प बनाती हैं। यह प्रक्रिया मानक और विशेष दोनों धातुओं को संभालती है, जिससे इंजीनियरों को अनुप्रयोगों की मांग के लिए अधिक विकल्प मिलते हैं।

मशीनिंग और विधानसभा आवश्यकताओं को कम करना

निवेश कास्टिंग के सबसे बड़े लाभों में से एक है, निकट-नेट आकार भागों का उत्पादन करने की क्षमता। इसका मतलब यह है कि यह हिस्सा अपने अंतिम आयामों के बहुत करीब मोल्ड से बाहर आता है। इंजीनियरों को अक्सर पता चलता है कि उन्हें बहुत कम या कोई अतिरिक्त मशीनिंग की आवश्यकता नहीं है। प्रक्रिया फ्लैश और बिदाई लाइनों को भी समाप्त करती है, इसलिए सतह परिष्करण की कम आवश्यकता होती है।

| पहलू | स्पष्टीकरण |

|---|---|

| आयामी सटीकता | तंग सहिष्णुता अतिरिक्त मशीनिंग की आवश्यकता को कम करती है। |

| सतह खत्म | चिकनी सतहों को अक्सर आगे परिष्करण की आवश्यकता नहीं होती है। |

| जटिल ज्यामिति | जटिल डिजाइन अतिरिक्त मशीनिंग को कम करते हैं। |

| निकट-नेट आकार उत्पादन | भाग और प्रयास की बचत करते हुए, भाग अंतिम आकार के करीब आते हैं। |

| कम विधानसभा समायोजन | बेहतर फिट का मतलब विधानसभा के दौरान कम पुनर्मिलन है। |

| समय और लागत बचत | कम मशीनिंग कम लागत और उत्पादन को गति देता है। |

आधुनिक निवेश कास्टिंग दुकानें अक्सर जरूरत पड़ने पर भागों को खत्म करने के लिए उन्नत सीएनसी मशीनिंग का उपयोग करती हैं। यह एकीकृत दृष्टिकोण पूर्ण-से-प्रिंट भागों को वितरित करने, समय की बचत करने और इंजीनियरों के लिए जटिलता को कम करने में मदद करता है। माध्यमिक मशीनिंग को कम करके, इंजीनियरिंग निवेश कास्टिंग परियोजनाओं को अनुसूची और बजट के भीतर रहने में मदद करते हैं।

इंजीनियरिंग निवेश कास्टिंग के नुकसान

विकल्पों की तुलना में उच्च उत्पादन लागत

निवेश कास्टिंग उत्कृष्ट परिशुद्धता प्रदान करता है, लेकिन यह अक्सर अन्य कास्टिंग विधियों की तुलना में उच्च मूल्य टैग के साथ आता है। कई कारक लागत को बढ़ाते हैं:

- टूलिंग और मोल्ड निर्माण को एक महत्वपूर्ण अग्रिम निवेश की आवश्यकता होती है। जटिल मोल्ड और जटिल डिजाइन समय और खर्च दोनों को बढ़ाते हैं।

- सामग्री की लागत व्यापक रूप से भिन्न हो सकती है। स्टेनलेस स्टील या विशेष धातुओं जैसे प्रीमियम मिश्र धातुओं की लागत बुनियादी कच्चा लोहा से अधिक है।

- डिजाइन जटिलता श्रम और परिष्करण लागतों को जोड़ती है। मोल्ड बनाने और परिष्करण के दौरान जटिल आकृतियों को अधिक ध्यान देने की आवश्यकता होती है।

- सिरेमिक मोल्ड के लिए आवश्यक शेल परतों की संख्या भाग के आकार और जटिलता के साथ बढ़ती है, जिससे सामग्री और श्रम लागत दोनों बढ़ जाती है।

- श्रम लागत में मोल्ड बनाने, कास्टिंग, परिष्करण और गुणवत्ता नियंत्रण के लिए कुशल श्रमिक शामिल हैं।

- स्क्रैप और रीवर्क छिपी हुई लागतों को जोड़ सकते हैं, खासकर अगर उपज दर कम है।

- उत्पादन की मात्रा प्रति भाग लागत को प्रभावित करती है। उच्च वॉल्यूम निश्चित लागतों को फैलाने में मदद करते हैं, लेकिन छोटे रन प्रति-भाग की कीमत को उच्च रखते हैं।

नोट: उत्पादन की मात्रा बढ़ने के साथ प्रति भाग की लागत गिरती है, लेकिन मध्यम से कम रन के लिए, निवेश कास्टिंग रेत या डाई कास्टिंग की तुलना में अधिक महंगी बनी हुई है।

लंबे समय तक लीड समय और प्रक्रिया जटिलता

निवेश कास्टिंग चुनते समय इंजीनियर अक्सर लंबे समय तक बढ़त का सामना करते हैं। प्रक्रिया में कई चरण शामिल हैं, मोम के पैटर्न बनाने से लेकर सिरेमिक गोले के निर्माण और अंतिम भाग को खत्म करने तक। प्रत्येक चरण में समय लगता है और सावधानीपूर्वक ध्यान देने की आवश्यकता होती है।

निवेश कास्टिंग के लिए विशिष्ट लीड समय, डिजाइन से समाप्त भाग डिलीवरी तक, 8 से 12 सप्ताह तक होता है। ऑटोमोटिव प्रोजेक्ट्स 8 से 10 सप्ताह में समाप्त हो सकते हैं, जबकि एयरोस्पेस भागों को अक्सर सख्त आवश्यकताओं और अधिक जटिल डिजाइनों के कारण पूरे 12 सप्ताह लगते हैं। यह विस्तारित समयरेखा परियोजना कार्यक्रम को धीमा कर सकता है, खासकर जब डाई कास्टिंग जैसे तेज तरीकों की तुलना में।

प्रक्रिया ही जटिल है। प्रत्येक मोल्ड एकल-उपयोग है, इसलिए श्रमिकों को हर भाग के लिए मोल्ड-मेकिंग चरणों को दोहराना चाहिए। यह समय और त्रुटियों के जोखिम दोनों को जोड़ता है। यदि कोई दोष दिखाई देता है, तो प्रक्रिया को शुरू करने की आवश्यकता हो सकती है, जिससे आगे देरी हो सकती है।

आकार और वजन सीमाएँ

निवेश कास्टिंग छोटे से मध्यम आकार के भागों के लिए सबसे अच्छा काम करता है। जबकि कुछ सुविधाएं बड़ी कास्टिंग का उत्पादन कर सकती हैं, ज्यादातर दुकानें 20 पाउंड (लगभग 9 किलोग्राम) तक वजन वाले भागों पर ध्यान केंद्रित करती हैं। विस्तारित क्षमताएं 120 पाउंड (लगभग 54 किलोग्राम) तक के भागों के लिए अनुमति देती हैं, लेकिन ये कम आम हैं।

| पैरामीटर | विवरण |

|---|---|

| न्यूनतम भाग भार | एक औंस का अंश (जैसे, दंत ब्रेसिज़) |

| अधिकतम भाग वजन | जटिल एयरोस्पेस भागों के लिए 1,000 से अधिक एलबीएस (453.6 किग्रा) (दुर्लभ)) |

| विशिष्ट अधिकतम वजन (हमें) | अधिकांश सुविधाओं में 20 पाउंड (9.07 किग्रा) तक |

| विस्तारित क्षमता सीमा | 20-120 एलबीएस (9.07-54.43 किग्रा) आम बन रहा है |

| बड़ी कास्टिंग के लिए वजन | लगभग 800 न्यूटन तक (~ 81.6 किग्रा) |

| न्यूनतम दीवार की मोटाई | लगभग 0.3 मिमी |

| न्यूनतम छेद व्यास | लगभग 0.5 मिमी |

| सीमित करने वाले कारक | मोल्ड हैंडलिंग उपकरण और सुविधा क्षमता |

प्रदर्शन लगभग 25 पाउंड और लंबाई या चौड़ाई में 18 इंच तक के हिस्सों के लिए मजबूत रहता है। बड़ी कास्टिंग संभव हैं, लेकिन वे कम लागत प्रभावी और कम आम हो जाते हैं। अन्य कास्टिंग विधियाँ, जैसे रेत कास्टिंग, बहुत बड़े या भारी भागों के लिए बेहतर मूल्य प्रदान कर सकती हैं।

उच्च मात्रा वाले उत्पादन के लिए सीमित उपयुक्तता

निवेश कास्टिंग उच्च-मात्रा विनिर्माण के लिए सबसे अच्छा विकल्प नहीं है। प्रक्रिया को हर हिस्से के लिए एक नए मोल्ड की आवश्यकता होती है, जो उत्पादन को धीमा कर देता है। इसके विपरीत, डाई कास्टिंग पुन: प्रयोज्य स्टील मोल्ड्स और उच्च दबाव वाले इंजेक्शन का उपयोग करता है, जो बहुत तेजी से चक्र के समय के लिए अनुमति देता है।

- निवेश कास्टिंग में एक लंबा चक्र समय होता है क्योंकि प्रत्येक मोल्ड एकल-उपयोग होता है।

- डाई कास्टिंग को उच्च-मात्रा रन के लिए अनुकूलित किया जाता है, जिससे यह बड़े पैमाने पर उत्पादन के लिए अधिक कुशल हो जाता है।

- इंजीनियरिंग निवेश कास्टिंग कम से मध्यम उत्पादन संस्करणों के लिए सबसे अच्छा काम करते हैं, जहां डिजाइन जटिलता और सटीकता गति से अधिक है।

टिप: उन परियोजनाओं के लिए जिन्हें हजारों या लाखों समान भागों की आवश्यकता होती है, डाई कास्टिंग या अन्य उच्च गति के तरीके आमतौर पर बेहतर दक्षता और कम लागत की पेशकश करते हैं।

इंजीनियरिंग निवेश कास्टिंग बनाम अन्य कास्टिंग विधियाँ

रेत कास्टिंग के साथ तुलना

सैंड कास्टिंग और निवेश कास्टिंग दोनों धातु भागों का निर्माण करते हैं, लेकिन वे अलग -अलग परिणाम प्रदान करते हैं। सैंड कास्टिंग रेत के सांचों का उपयोग करता है, जो किसी न किसी सतह और कम सटीक आकृतियों को छोड़ सकता है। निवेश कास्टिंग सिरेमिक मोल्ड्स का उपयोग करता है, जो ठीक विवरणों को कैप्चर करता है और चिकनी खत्म करता है। नीचे दी गई तालिका मुख्य अंतरों पर प्रकाश डालती है:

| संपत्ति | धातु - स्वरूपण तकनीक | सैंड कास्टिंग |

|---|---|---|

| सतह खत्म | चिकनी सतहों, न्यूनतम माध्यमिक मशीनिंग की जरूरत है | बिदाई लाइनों के साथ किसी न किसी सतह, अक्सर अतिरिक्त परिष्करण की आवश्यकता होती है |

| आयामी सटीकता | उच्च परिशुद्धता, ठीक सहिष्णुता | कम परिशुद्धता, अधिक परिवर्तनशीलता |

| यांत्रिक विशेषताएं | बेहतर मिश्र धातुओं और नियंत्रित प्रक्रिया के कारण बेहतर यांत्रिक गुण | छिद्रपूर्ण मोल्ड और कम नियंत्रित शीतलन के कारण परिवर्तनीय यांत्रिक गुण |

| आकृतियों की जटिलता | पतली दीवारों के साथ जटिल, जटिल आकार का उत्पादन कर सकते हैं | मोल्ड हटाने की कमी से सीमित, ड्राफ्ट कोणों की जरूरत है |

इंजीनियर अक्सर निवेश कास्टिंग चुनते हैं जब उन्हें तंग सहिष्णुता और जटिल आकृतियों के साथ भागों की आवश्यकता होती है।

डाई कास्टिंग के साथ तुलना

डाई कास्टिंग और निवेश कास्टिंग दोनों सटीक भागों को बनाते हैं, लेकिन वे अलग -अलग जरूरतों के अनुरूप हैं। डाई कास्टिंग पुन: प्रयोज्य स्टील मोल्ड्स का उपयोग करता है और उच्च-मात्रा रन के लिए सबसे अच्छा काम करता है। निवेश कास्टिंग एकल-उपयोग के साँचे का उपयोग करता है और छोटे से मध्यम बैचों के लिए फिट बैठता है। यहाँ एक त्वरित तुलना है:

| पहलू | निवेश कास्टिंग) | डाई कास्टिंग (डीसी)) |

|---|---|---|

| कुल लागत | आम तौर पर मैनुअल प्रक्रिया और सटीकता के कारण अधिक | उच्च संस्करणों में प्रति भाग कम लेकिन उच्च टूलींग लागत |

| उपकरणन लागत | कम टूलींग लागत | उच्चतर टूलींग लागत |

| उत्पादन मात्रा | छोटे से मध्यम रन के लिए उपयुक्त | उच्च-मात्रा वाले उत्पादन के लिए सबसे अधिक लागत-कुशल |

| लीड टाइम (टूलींग) | कम प्रारंभिक टूलींग लीड समय | अब प्रारंभिक टूलींग लीड समय |

| लीड टाइम (प्रति भाग)) | उच्च प्रति भाग उत्पादन समय | टूलींग सेटअप के बाद तेजी से प्रति-भाग उत्पादन |

| सतह खत्म | बेहतर फिनिश, कम माध्यमिक मशीनिंग की जरूरत है | अच्छा खत्म लेकिन आमतौर पर माध्यमिक मशीनिंग की आवश्यकता होती है |

| परिशुद्धता और जटिलता | उत्कृष्ट परिशुद्धता, जटिल ज्यामितीयों के लिए आदर्श | अच्छा आयामी सहिष्णुता, कम जटिल भाग |

जब निवेश कास्टिंग बेहतर है

इंजीनियर कुछ स्थितियों के लिए निवेश कास्टिंग चुनते हैं:

- उन्हें जटिल आकृतियों और ठीक विवरण वाले भागों की आवश्यकता होती है।

- परियोजना का उपयोग करता है उच्च पिघलने बिंदु धातु स्टेनलेस स्टील या टाइटेनियम की तरह।

- डिज़ाइन एक चिकनी सतह और थोड़ा अतिरिक्त मशीनिंग के लिए कहता है।

- भाग में मजबूत आंतरिक और बाहरी विशेषताएं होनी चाहिए, जैसे कि एयरोस्पेस या चिकित्सा उपकरणों में।

निवेश कास्टिंग चमकती है जब सटीकता और जटिलता सबसे अधिक मायने रखती है।

जब वैकल्पिक तरीके बेहतर होते हैं

अन्य कास्टिंग विधियाँ कुछ परियोजनाओं के लिए बेहतर काम करें:

- सैंड कास्टिंग या 3 डी प्रिंटेड मोल्ड्स बुनियादी, ठोस आकार जैसे इंजन ब्लॉक या हार्डवेयर फिट होते हैं।

- ये तरीके पैसे बचाते हैं और सरल भागों के लिए पैटर्न उत्पादन को गति देते हैं।

- डाई कास्टिंग कम जटिल भागों के उच्च-मात्रा वाले रन, जैसे कि मोटर वाहन घटक या खिलौने।

- शेल मोल्डिंग और ग्रेविटी डाई कास्टिंग बड़ी मात्रा में या छोटे, सरल भागों के साथ मदद करते हैं।

- लॉस्ट फोम कास्टिंग कई उद्योगों में पतली-दीवारों वाले या जटिल उत्पादों के लिए अच्छी तरह से काम करता है।

बड़े, सरल, या उच्च-मात्रा वाले भागों के लिए, इंजीनियर अक्सर इंजीनियरिंग निवेश कास्टिंग पर विकल्प चुनते हैं।

इंजीनियरिंग निवेश कास्टिंग में सामान्य दोष और सीमाएँ

के लिए देखने के लिए विशिष्ट दोष

दोष किसी भी कास्टिंग प्रक्रिया में दिखाई दे सकते हैं, और धातु - स्वरूपण तकनीक कोई अपवाद नहीं है। इंजीनियर अक्सर कुछ ऐसे मुद्दों की तलाश करते हैं जो भाग की गुणवत्ता और प्रदर्शन को प्रभावित कर सकते हैं। यहां एक त्वरित तालिका है जो सबसे आम दोषों को उजागर करती है, उन्हें क्या कारण है, और वे क्यों मायने रखते हैं:

| दोष प्रकार | विवरण | प्रभाव/परिणाम |

|---|---|---|

| सरंध्रता | गैस के बुलबुले डालने या जमने के दौरान बनते हैं। | लीक का कारण बन सकता है, पंप और कंप्रेशर्स जैसे दबाव अनुप्रयोगों के लिए अनुपयुक्त भागों को बना सकता है। |

| संकोचन/voids | धातु सिकुड़ने से दरारें या टूट जाती हैं क्योंकि यह ठंडा होता है। | संरचनात्मक विफलता या टूटने का कारण बन सकता है। |

| गैर-धातु समावेशन | विदेशी सामग्री (स्लैग, रेत, या सिरेमिक) धातु में फंस जाती है। | कास्टिंग को कमजोर करें और अखंडता को कम करें। |

| रेखीय संकेत | दरारें, गर्म आँसू, या ठंडे शट सतह पर रेखाओं के रूप में दिखाई देते हैं। | समझौता ताकत और टूटने का कारण हो सकता है। |

| किसी न किसी | सतह की बनावट के मुद्दे, हालांकि सिरेमिक मोल्ड और नियंत्रित वातावरण के कारण कम आम है। | आमतौर पर निवेश कास्टिंग में सुधार होता है, लेकिन मशीनीकरण और उपस्थिति को प्रभावित कर सकता है। |

पोरसिटी और समावेशन जैसे दोष काफी सामान्य हैं। पोरसिटी अक्सर मोटे वर्गों में दिखाई देती है या जहां धातु ठंडी रहती है। यहां तक कि अच्छी फाउंड्री प्रथाओं के साथ, कुछ बुलबुले या समावेश अंदर घुस सकते हैं। अधिकांश वाणिज्यिक कास्टिंग में थोड़ा आंतरिक छिद्र होता है, और इंजीनियर उन्हें खोजने के लिए एक्स-रे या अल्ट्रासोनिक निरीक्षण जैसे परीक्षणों का उपयोग करते हैं। शून्य-पोरोसिटी पार्ट्स संभव हैं, लेकिन उन्हें हॉट आइसोस्टैटिक प्रेसिंग जैसे अतिरिक्त कदमों की आवश्यकता होती है।

इंजीनियरिंग प्रोजेक्ट्स को प्रभावित करने वाली प्रक्रिया सीमाएँ

अनेक प्रक्रिया सीमाएँ वास्तविक दुनिया की परियोजनाओं में इंजीनियरिंग निवेश कास्टिंग कितना अच्छा प्रदर्शन कर सकते हैं:

- जटिल भाग डिजाइनों को विशेष मोल्डिंग तकनीकों की आवश्यकता हो सकती है, जिससे दोषों की लागत और जोखिम बढ़ सकता है।

- सामग्री की पसंद प्रभावित करती है कि कौन से मिश्र धातुओं का उपयोग किया जा सकता है और अंतिम भाग कितना मजबूत या टिकाऊ होगा।

- मोल्ड डिज़ाइन, जिसमें धातु प्रवाह और ठंडा शामिल है, दोषों को रोकने में एक बड़ी भूमिका निभाता है।

- तंग कास्टिंग सहिष्णुता संभव है, लेकिन वे सावधान प्रक्रिया नियंत्रण पर निर्भर हैं।

- जिस दर पर धातु जम जाती है, वह अच्छी तरह से प्रबंधित नहीं होने पर सिकुड़न या पोरसिटी का कारण बन सकती है।

- मोल्ड सामग्री और इसका जीवनकाल सतह खत्म और थर्मल नियंत्रण को प्रभावित करता है।

- तापमान और गति को प्रभावित करना प्रभावित करता है कि धातु मोल्ड को कितनी अच्छी तरह से भर देती है।

- बैच का आकार और कास्टिंग वॉल्यूम सीमित कर सकता है कि कौन सा उपकरण या प्रक्रिया सबसे अच्छी है।

- गर्मी उपचार या मशीनिंग जैसे पोस्ट-कास्टिंग चरण भी अंतिम भाग के प्रदर्शन को प्रभावित करते हैं।

इंजीनियरों को हमेशा इन कारकों पर विचार करना चाहिए जब यह तय करना चाहिए कि क्या निवेश कास्टिंग उनकी परियोजना के लिए सही फिट है। कुछ सीमाएँ प्रक्रिया का सिर्फ एक हिस्सा हैं, लेकिन उन्हें समझने से सड़क के नीचे आश्चर्य से बचने में मदद मिलती है।

इंजीनियरों के लिए व्यावहारिक विचार

निवेश कास्टिंग का चयन कब करें

इंजीनियरों को अक्सर आश्चर्य होता है कि कब धातु - स्वरूपण तकनीक सबसे अधिक समझ में आता है। यह प्रक्रिया उन हिस्सों के लिए सबसे अच्छा काम करती है जिन्हें तंग सहिष्णुता और जटिल आकृतियों की आवश्यकता होती है। यदि कोई परियोजना एक चिकनी सतह के लिए कॉल करती है या विशेष धातुओं का उपयोग करती है, तो निवेश कास्टिंग बाहर खड़ी होती है। कई इंजीनियर एयरोस्पेस, चिकित्सा या ऊर्जा भागों के लिए इस विधि को चुनते हैं। इन उद्योगों को उच्च प्रदर्शन और विश्वसनीयता की आवश्यकता है।

अच्छा व्यवहार:

निवेश कास्टिंग चुनें जब डिजाइन रेत कास्टिंग के लिए बहुत विस्तृत हो या जब मशीनिंग बहुत अधिक सामग्री बर्बाद करेगी।

छोटे से मध्यम उत्पादन रन भी अच्छी तरह से फिट होते हैं। यदि किसी टीम को केवल कुछ सौ भागों की आवश्यकता होती है, तो निवेश कास्टिंग अन्य तरीकों की तुलना में समय और पैसा बचा सकती है।

चयन करने से पहले मूल्यांकन करने के लिए प्रमुख कारक

निवेश कास्टिंग चुनने से पहले, इंजीनियरों को कुछ प्रमुख बिंदुओं को देखना चाहिए:

- भाग जटिलता: क्या डिजाइन में पतली दीवारें, अंडरकट या ठीक विवरण हैं?

- भौतिक आवश्यकताएँ: क्या भाग उच्च-प्रदर्शन मिश्र या धातुओं का उपयोग करेगा?

- उत्पादन मात्रा: क्या ऑर्डर का आकार छोटा या मध्यम है?

- बजट और नेतृत्व काल: क्या परियोजना उच्च लागत और लंबे समय तक प्रतीक्षा कर सकती है?

- गुणवत्ता आवश्यकताएँ: क्या भाग को एक चिकनी खत्म या तंग सहिष्णुता की आवश्यकता है?

नीचे दी गई तालिका इंजीनियरों को इन कारकों की तुलना करने में मदद करती है:

| कारक | धातु - स्वरूपण तकनीक | अन्य तरीके |

|---|---|---|

| जटिल आकृतियाँ | उत्कृष्ट | सीमित |

| सतह खत्म | चिकना | किसी न किसी तरह |

| आयतन लचीलापन | अच्छा (कम/मध्यम) | सबसे अच्छा (उच्च मात्रा)) |

इन बिंदुओं को तौलने से, इंजीनियर यह तय कर सकते हैं कि क्या इंजीनियरिंग निवेश कास्टिंग उनके परियोजना लक्ष्यों से मेल खाती है।

इंजीनियर इंजीनियरिंग निवेश कास्टिंग के साथ स्पष्ट लाभ देखते हैं। प्रक्रिया तंग सहिष्णुता, चिकनी खत्म और जटिल आकृतियों को वितरित करती है। यह एयरोस्पेस या चिकित्सा क्षेत्रों में पतली दीवारों वाले, उच्च-सटीक भागों के लिए सबसे अच्छा काम करता है। हालांकि, लंबे समय तक चक्र, उच्च लागत और संभावित दोषों का मतलब है कि सावधानीपूर्वक योजना हमेशा मायने रखती है।

उपवास

कौन से उद्योग निवेश कास्टिंग का सबसे अधिक उपयोग करते हैं?

एयरोस्पेस, मोटर वाहन, चिकित्सा और ऊर्जा उद्योग पर भरोसा करते हैं धातु - स्वरूपण तकनीक। उन्हें तंग सहिष्णुता, जटिल आकृतियों और उच्च प्रदर्शन के साथ भागों की आवश्यकता होती है।

क्या निवेश कास्टिंग बड़े हिस्से को संभाल सकता है?

अधिकांश दुकानें छोटे से मध्यम भागों पर ध्यान केंद्रित करती हैं। कुछ सुविधाएं बड़े टुकड़े डाल सकती हैं, लेकिन सैंड कास्टिंग आमतौर पर बहुत बड़े घटकों के लिए बेहतर काम करती है।

निवेश कास्टिंग कचरे को कैसे कम करता है?

निवेश कास्टिंग बनाता है निकट-शुद्ध आकार भागों। इसका मतलब है कि कम अतिरिक्त सामग्री कट जाती है, इसलिए इंजीनियर कम स्क्रैप और कम सामग्री की लागत देखते हैं।