Ingenieure wählen häufig technische Investitionsgüsse für Projekte aus, die enge Toleranzen, komplexe Geometrien und reibungslose Oberflächen erfordern. Dieser Prozess bietet eine Vielzahl von Materialien, einschließlich Stahl und Enginnering Investment Cast Legierung. Jedoch, technische Investitionsgüsse Neigen Sie dazu, höhere Kosten und längere Vorlaufzeiten zu haben. Die folgende Tabelle beschreibt die wichtigsten Vor- und Nachteile, die verbunden sind technische Präzisionsinvestitionsgüsse:

| Vorteile | Nachteile |

|---|---|

| Hohe Genauigkeit, komplizierte Formen, breites Materialbereich | Kostspieliges Werkzeug, komplexer Prozess, langsame Turnaround |

Key Takeaways

- Investitionskaste Erstellt präzise Teile mit komplexen Formen und glatten Oberflächen, wodurch die Notwendigkeit einer zusätzlichen Bearbeitung und Sparenzeit verringert wird.

- Dieser Prozess eignet sich am besten für kleine bis mittlere Produktionsläufe, kann jedoch kostspielig sein und länger dauern als andere Gussmethoden.

- Ingenieure sollten Investitions -Casting wählen, wenn enge Toleranzen, spezielle Materialien und detaillierte Designs sind für ihre Projekte unerlässlich.

Was sind technische Investitionsgüsse?

Grundlegende Prozessübersicht

Investitionskaste, manchmal genannt, verwendet ein detailliertes Verfahren, um präzise Metallteile zu erstellen. So funktioniert es:

- Ein Master -Muster wird genau mit dem letzten Teil übereinstimmt. Dieses Muster hilft, Wachskopien zu erzeugen.

- Heißes Wachs wird in den Master -Würfel injiziert und bildet Wachsmuster. Diese Muster können für mehrere Gussteile zusammengefasst werden.

- Jedes Wachsmuster wird in eine Keramik- oder Silica -Aufschlämmung getaucht. Dieser Schritt wiederholt sich mehrmals, um eine starke Schimmelpilzschale zu bauen.

- Das Wachs wird durch Erhitzen geschmolzen und hinterlässt eine hohle Keramikform.

- Arbeiter gießen geschmolzenes Metall in die heiße Form. Das Metall füllt jedes Detail, sogar winzige Abschnitte.

- Nach dem Abkühlen ist die Keramikschale weggebrochen. Wenn mehrere Teile zusammen gegossen wurden, werden sie getrennt.

- Die Gussteile werden gereinigt und fertig. Manchmal sind zusätzliche Handarbeit oder Schweißen für endgültige Schliffe erforderlich.

TIPP: Dieser Vorgang ermöglicht sehr feine Details und glatte Oberflächen, sodass er für Teile beliebt ist, die eine hohe Präzision benötigen.

Warum Ingenieure Investment Casting verwenden

Ingenieure wählen häufig Investitionskaste für seine einzigartigen Vorteile:

- Es erzeugt Teile, die wenig oder gar keine zusätzliche Bearbeitung benötigen.

- Der Prozess liefert enge Toleranzen, häufig innerhalb von +/- 0,005 Zoll pro Zoll.

- Viele Legierungen arbeiten mit dieser Methode, einschließlich Stahl, Edelstahlund Nickel.

- Die Werkzeugkosten bleiben niedrig, da Aluminiumformen lange dauern.

- Komplexe Formen wie Zahnräder oder Logos sind ohne zusätzliche Schritte möglich.

- Weniger Bearbeitung bedeutet weniger Metallabfälle.

- Jede Stapel von Teilen bleibt in der Qualität konsistent.

- Der Prozess unterstützt sowohl kleine als auch große Produktionsläufe.

- Wachsmuster können wiederverwendet werden, was es umweltfreundlicher macht.

Engineering Investment Castings helfen den Ingenieuren, Teile mit kniffligen Formen und feinen Details zu entwerfen. Diese Methode hält auch die Kosten niedrig, indem die Notwendigkeit einer zusätzlichen Veredelung verringert wird.

Vorteile von technischen Investitionsgüssen

Hohe dimensionale Genauigkeit und Präzision

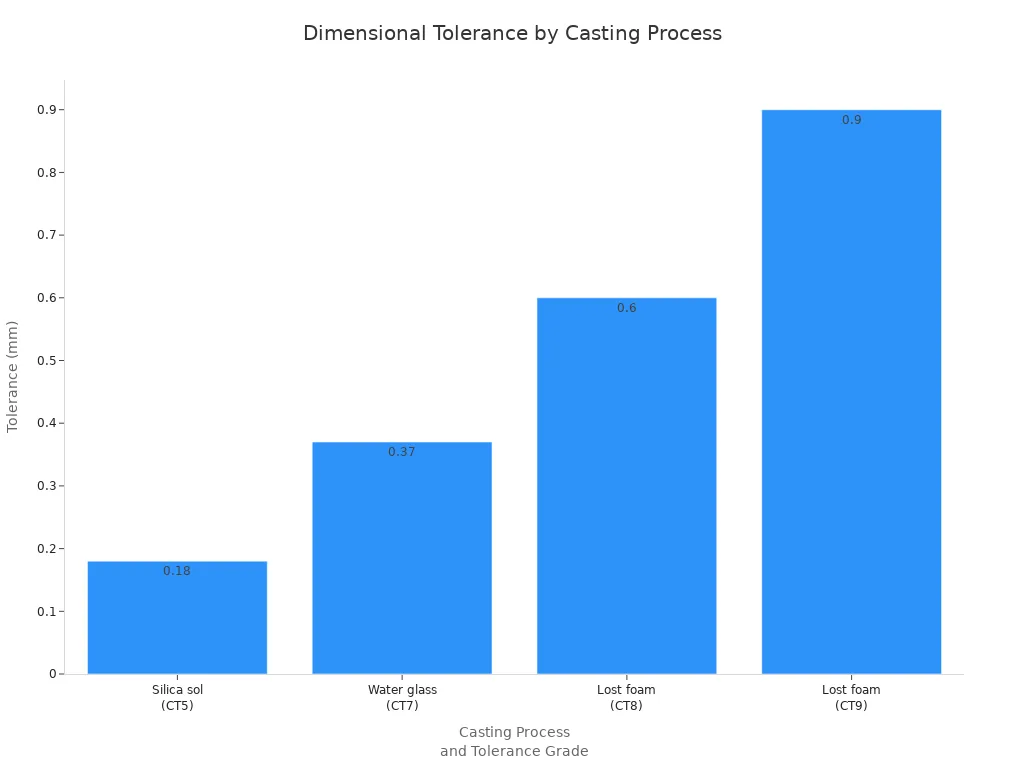

Ingenieure wählen häufig Investitionskaste, wenn sie Teile mit engen Toleranzen benötigen. Dieser Prozess zeichnet sich aus, um eine hohe dimensionale Genauigkeit zu erzielen. Zum Beispiel, KieselgussEine Art von Investitionsguss kann CT5-CT6-Toleranzen erreichen. Das bedeutet, dass der Prozess für kleine Teile Toleranzen von bis ± 0,18 mm halten kann. Selbst für größere Teile hält das Investitionsguss Toleranzen innerhalb von ± 1,80 mm oder etwa 11 TP3T der Dimension. Diese Zahlen besiegen die meisten anderen Casting -Methoden.

| Casting -Prozess | Toleranzklasse | Toleranz (≤ 10 mm) | Toleranz (> 250 mm) |

|---|---|---|---|

| Kieselsäure -Sol -Investition | CT5-CT6 | ±0,18 mm | ±1,80 mm |

| Wasserglasinvestition | CT7-CT8 | ±0,37 mm | ±2,70 mm |

| Lost Foam Casting | CT8-CT9 | ±0,60 mm | ±4,00 mm |

HINWEIS: Investitionsguss kontrolliert auch geometrische Toleranzen wie Flachheit und Rundheit. Löcher wie 1/2 Zoll können Toleranzen von ± 0,003 Zoll (± 0,076 mm) aufweisen. Diese Präzision hilft Ingenieuren, Teile zu erstellen, die perfekt zusammenpassen.

Komplexe Geometrien und Designflexibilität

Investitionsgast bietet Ingenieuren die Freiheit, Teile mit Formen zu entwerfen, die andere Methoden nicht bewältigen können. Der Prozess verwendet ein in Keramik beschichtetes Wachsmuster, das jedes Detail erfasst. Dies ermöglicht Funktionen wie Unterschnitte, dünne Wände und innere Kanäle. Die Keramikform hält ihre Form auch bei hohen Temperaturen, sodass der letzte Teil dem ursprünglichen Design genau entspricht.

Ingenieure können mehrere Teile zu einem Guss kombinieren. Dies reduziert die Anzahl der Verbindungen und Schweißnähte, wodurch sich der Teil stärker und leichter zusammengesetzt macht. Im Vergleich zum Casting oder dem Casting von Sandgießen produziert Investment Casting feinere Details und glattere Oberflächen. Branchen wie Luft- und Raumfahrt, Automobil und Medizin verlassen sich auf diesen Prozess für Teile mit Komplexe Formen und enge Toleranzen.

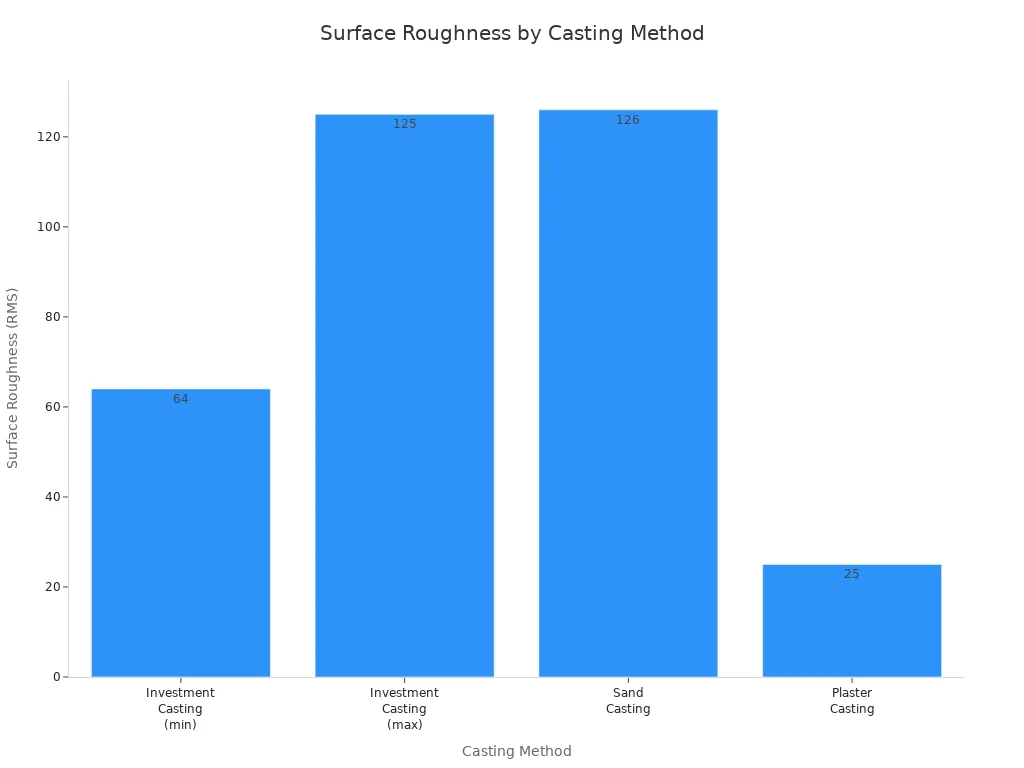

Überlegene Oberfläche

In vielen technischen Anwendungen ist es wichtig. Investment Casting liefert eine viel glattere Oberfläche als Sandguss. Die Keramikform schafft ein „As-Cast“ -Freisal, das oft wenig oder gar kein zusätzliches Polieren benötigt. Typische Oberflächenrauheit für den Investitionsguss reicht von 64 bis 125 RMS. Das Sandguss im Vergleich dazu erzeugt normalerweise rauere Oberflächen über 125 RMS.

| Gussmethode | Typische Oberflächenrauheit (RMS) | Anmerkungen zum Oberflächenfinish und Toleranzen |

|---|---|---|

| Investitionskaste | 64 – 125 | “As-cast ”” ”ober |

| Sandguss | >125 | Rauer Oberfläche; weniger dimensionale Genauigkeit; Größere Toleranzen |

| Gipsguss | ~25 | Glattestes „As-Cast“ -Freis zwischen den aufgeführten Methoden; engere Toleranzen |

Tipp: Eine glattere Oberflächenbeschaffung bedeutet weniger Zeit für das Schleifen oder Polieren. Dies kann Geld sparen und die Produktion beschleunigen.

Breite Materialkompatibilität

Investment Casting arbeitet mit einer breiten Palette von Metallen und Legierungen. Ingenieure können Materialien auswählen, die den Anforderungen ihrer Projekte entsprechen, von Stärke bis hin zu Korrosionswiderstand. Einige der häufigsten Materialien umfassen:

- Inconel® -Legierungen

- Haynes® 230® Legierung

- Hastelloy® C-276

- Edelstähle

- Feuerfeste Metalle

- Titan

Diese Materialien machen technische Investitionsgüsse zu einer Spitzenauswahl für Branchen wie Luft- und Raumfahrt, Stromerzeugung, Automobilzusätze sowie Öl und Gas. Der Prozess behandelt sowohl Standard- als auch Spezialmetalle und bietet den Ingenieuren mehr Optionen für anspruchsvolle Anwendungen.

Reduzierte Anforderungen für Bearbeitungs- und Montageanforderungen

Einer der größten Vorteile des Investitionskastens ist die Fähigkeit, Nahnutzenteile zu produzieren. Dies bedeutet, dass der Teil sehr nahe an den endgültigen Abmessungen aus der Form kommt. Ingenieure stellen oft fest, dass sie wenig oder keine zusätzliche Bearbeitung benötigen. Der Prozess beseitigt auch Blitz- und Abschiedsleitungen, sodass weniger Oberflächenverschluss erforderlich ist.

| Aspekt | Erläuterung |

|---|---|

| Dimensionsgenauigkeit | Enge Toleranzen verringern die Notwendigkeit einer zusätzlichen Bearbeitung. |

| Oberflächenbeschaffung | Glatte Oberflächen benötigen oft keine weitere Veredelung. |

| Komplexe Geometrie | Komplizierte Designs minimieren zusätzliche Bearbeitung. |

| Produktion der Nahveränder | Teile kommen in der Nähe der endgültigen Größe und sparen Sie Zeit und Mühe. |

| Reduzierte Montageeinstellungen | Bessere Passform bedeutet während der Montage weniger Nacharbeiten. |

| Zeit- und Kosteneinsparungen | Weniger Bearbeitungsschritte senken die Kosten und beschleunigen die Produktion. |

Moderne Investment -Casting -Läden verwenden häufig fortschrittliche CNC -Bearbeitung, um bei Bedarf Teile zu beenden. Dieser integrierte Ansatz trägt dazu bei, vollständige Teile zu liefern, Zeit zu sparen und die Komplexität für Ingenieure zu verringern. Durch die Minimierung der Sekundarmaschinen helfen technische Investitionsgüsse den Projekten, im Zeitplan und im Budget zu bleiben.

Nachteile von technischen Investitionsgüssen

Höhere Produktionskosten im Vergleich zu Alternativen

Investment Casting liefert eine hervorragende Präzision, ist jedoch oft mit einem höheren Preis als andere Gussmethoden verbunden. Mehrere Faktoren erhöhen die Kosten:

- Werkzeug- und Schimmelpilze erfordern eine erhebliche Investition im Voraus. Komplexe Formen und komplizierte Designs erhöhen sowohl die Zeit als auch die Kosten.

- Materialkosten können stark variieren. Premium -Legierungen wie Edelstahl oder Spezialmetalle kosten mehr als Basisguss.

- Die Konstruktionskomplexität trägt zu den Kosten für Arbeit und Beendigung bei. Komplizierte Formen benötigen mehr Aufmerksamkeit während der Schimmelpilzherstellung und -bearbeitung.

- Die Anzahl der für die Keramikschimmel benötigten Schalenschichten nimmt mit Teilgröße und Komplexität zu und erhöht sowohl Material- als auch Arbeitskosten.

- Zu den Arbeitskosten zählen Fachkräfte für Schimmelpilze, Casting, Veredelung und Qualitätskontrolle.

- Schrott und Nacharbeit können versteckte Kosten hinzufügen, insbesondere wenn die Ertragsrate niedrig ist.

- Das Produktionsvolumen beeinflusst die Kosten pro Teil. Höhere Volumina tragen dazu bei, die Fixkosten auszubreiten, aber kleine Läufe halten den Preis pro Tag hoch.

HINWEIS: Die Kosten pro Teil sinken, wenn das Produktionsvolumen zunimmt, aber für niedrige bis mittelgroße Läufe bleibt das Investitionsguss teurer als Sand- oder Würfelguss.

Längere Vorlaufzeiten und Prozesskomplexität

Ingenieure sind bei der Auswahl des Investitionsgastes oft längere Vorlaufzeiten ausgesetzt. Der Prozess beinhaltet viele Schritte, von der Erstellung von Wachsmustern bis hin zum Bau von Keramikschalen und dem Abschluss des letzten Teils. Jeder Schritt braucht Zeit und erfordert sorgfältige Aufmerksamkeit.

Die typische Vorlaufzeit für das Investitionsguss, vom Design bis zur fertigen Teilbereitstellung, reicht von 8 bis 12 Wochen. Automobilprojekte können in 8 bis 10 Wochen abgeschlossen sein, während die Luft- und Raumfahrtteile aufgrund strengerer Anforderungen und komplexeren Designs häufig die vollen 12 Wochen dauern. Diese erweiterte Zeitleiste kann die Projektpläne verlangsamen, insbesondere im Vergleich zu schnelleren Methoden wie dem Casting.

Der Prozess selbst ist komplex. Jede Form ist einzelner Gebrauch, sodass die Arbeiter die Schimmelpilzstufen für jeden Teil wiederholen müssen. Dies erhöht sowohl die Zeit als auch das Risiko von Fehlern. Wenn ein Defekt erscheint, muss der Prozess möglicherweise von vorne beginnen, was zu weiteren Verzögerungen führt.

Größen- und Gewichtsbeschränkungen

Das Investitionscasting eignet sich am besten für kleine bis mittelgroße Teile. Während einige Einrichtungen große Gussteile produzieren können, konzentrieren sich die meisten Geschäfte auf Teile mit einem Gewicht von bis zu 20 Pfund (ca. 9 Kilogramm). Erweiterte Fähigkeiten ermöglichen Teile bis zu 120 Pfund (ca. 54 Kilogramm), diese sind jedoch seltener.

| Parameter | Details |

|---|---|

| Minimales Teilgewicht | Bruchteil einer Unze (z. B. Zahnspangen) |

| Maximales Teilgewicht | Über 1.000 Pfund (453,6 kg) für komplexe Luft- und Raumfahrtteile (selten) |

| Typisches maximales Gewicht (wir) | In den meisten Einrichtungen bis zu 9,07 kg bis zu 20 lbs |

| Erweiterter Fähigkeitsbereich | 9,07-54,43 kg (20-120 lbs) gemeinsam werden |

| Gewicht für große Gussteile | Bis zu ungefähr 800 Newtons (~ 81,6 kg) |

| Mindestwanddicke | Ungefähr 0,3 mm |

| Mindestlochdurchmesser | Ungefähr 0,5 mm |

| Einschränkungsfaktoren | Geräte für Schimmelpilze und Einrichtungsmöglichkeiten |

Die Leistung bleibt für Teile bis zu etwa 25 Pfund und 18 Zoll lang oder breit. Größere Gussteile sind möglich, aber sie werden weniger kostengünstig und seltener. Andere Gussmethoden wie Sandguss bieten möglicherweise einen besseren Wert für sehr große oder schwere Teile.

Begrenzte Eignung für die Produktion mit hoher Volumen

Investmentgast ist nicht die beste Wahl für die Herstellung von Hochvolumen. Der Prozess erfordert für jeden Teil eine neue Form, die die Produktion verlangsamt. Im Gegensatz dazu verwendet die Gussguss wiederverwendbare Stahlformen und Hochdruckinjektion, was viel schnellere Zykluszeiten ermöglicht.

- Investitionsguss hat eine längere Zykluszeit, da jede Form eine Einnahme ist.

- Das Casting ist für hochvolumige Läufe optimiert, was es effizienter für die Massenproduktion macht.

- Engineering Investment Castings eignen sich am besten für niedrige bis mittelgroße Produktionsvolumina, wobei die Entwurfskomplexität und die Präzision mehr als Geschwindigkeit wichtig sind.

Tipp: Für Projekte, die Tausende oder Millionen identischer Teile benötigen, bieten das Casting oder andere Hochgeschwindigkeitsmethoden normalerweise eine bessere Effizienz und niedrigere Kosten.

Engineering Investment Castings gegen andere Gussmethoden

Vergleich mit Sandguss

Sandguss und Investitionsguss schaffen beide Metallteile, bieten jedoch unterschiedliche Ergebnisse. Sandguss verwendet Sandformen, die raue Oberflächen und weniger präzise Formen hinterlassen können. Investment Casting verwendet Keramikformen, die feine Details erfassen und glattere Oberflächen erzeugen. Die folgende Tabelle zeigt die Hauptunterschiede:

| Eigentum | Investitionskaste | Sandguss |

|---|---|---|

| Oberflächenbeschaffung | Glatte Oberflächen, minimale Sekundärbearbeitung benötigt | Raue Oberflächen mit Abschiedsleitungen erfordern häufig zusätzliche Finishing |

| Dimensionsgenauigkeit | Hohe Präzision, feine Toleranzen | Niedrigere Präzision, mehr Variabilität |

| Mechanische Eigenschaften | Überlegene mechanische Eigenschaften aufgrund besserer Legierungen und kontrolliertes Prozess | Variable mechanische Eigenschaften aufgrund poröser Formen und weniger kontrollierter Kühlung |

| Komplexität von Formen | Kann komplizierte, komplexe Formen mit dünnen Wänden erzeugen | Begrenzt durch Einschränkungen der Formentfernung, Wendelwinkel benötigten |

Ingenieure wählen häufig Investitionskaste, wenn sie Teile mit engen Toleranzen und komplexen Formen benötigen.

Vergleich mit dem Casting

Das Casting und das Investitions -Casting machen beide genaue Teile, aber sie entsprechen unterschiedlichen Bedürfnissen. Das Guss verwendet wiederverwendbare Stahlformen und eignet sich am besten für Hochvolumien-Läufe. Investitionsguss verwendet Einwegformen und passt zu kleinen bis mittleren Chargen. Hier ist ein kurzer Vergleich:

| Aspekt | Investment Casting (IC) | Sterben Casting (DC) |

|---|---|---|

| Gesamtkosten | Im Allgemeinen höher aufgrund des manuellen Prozesss und der Präzision | Niedriger pro Teil in hohen Volumina, aber höheren Werkzeugkosten |

| Werkzeugkosten | Niedrigere Werkzeugkosten | Höhere Werkzeugkosten |

| Produktionsvolumen | Geeignet für kleine bis mittlere Läufe | Am kostengünstigsten für die Produktion mit hoher Volumen |

| Vorlaufzeit (Werkzeug) | Kürzere Vorgangszeit für die anfängliche Werkzeuge | Länger anfängliche Werkzeugvorlaufzeit |

| Vorlaufzeit (pro Teil) | Höhere Produktionszeit pro Teil | Schnellere pro-part-Produktion nach Tooling-Setup |

| Oberflächenbeschaffung | Überlegener Finish, weniger sekundäre Bearbeitung benötigt | Gutes Finish, erfordert aber normalerweise eine sekundäre Bearbeitung |

| Präzision & Komplexität | Ausgezeichnete Präzision, ideal für komplexe Geometrien | Gute dimensionale Toleranz, weniger komplexe Teile |

Wenn das Investitionsguss vorzuziehen ist

Ingenieure wählen Investitionskaste für bestimmte Situationen:

- Sie brauchen Teile mit komplexen Formen und feinen Details.

- Das Projekt verwendet Hochschmelzpunktmetalle Wie Edelstahl oder Titan.

- Das Design erfordert eine glatte Oberfläche und eine kleine zusätzliche Bearbeitung.

- Der Teil muss starke interne und externe Merkmale haben, wie z. B. solche in Luft- und Raumfahrt- oder Medizinprodukten.

Investitionsguss scheint, wenn Präzision und Komplexität am wichtigsten sind.

Wenn alternative Methoden besser sind

Andere Gussmethoden Arbeiten Sie besser für einige Projekte:

- Sandguss oder 3D -gedruckte Formen passen grundlegende, feste Formen wie Motorblöcke oder Hardware.

- Diese Methoden sparen Geld und beschleunigen die Musterproduktion für einfache Teile.

- Die Casting-Anzüge mit hoher Volumenläufen weniger komplexer Teile wie Automobilkomponenten oder Spielzeug.

- Schalenform- und Schwerkraftguss helfen bei größeren Mengen oder kleinen, einfachen Teilen.

- Lost Foam Casting eignet sich gut für dünnwandige oder komplizierte Produkte in vielen Branchen.

Für große, einfache oder hochvolumige Teile wählen Ingenieure häufig Alternativen gegenüber technischen Investitionsgüssen.

Gemeinsame Mängel und Einschränkungen bei Investitions -Investitionsgüssen

Typische Mängel, auf die man achten muss

Defekte können in jedem Casting -Prozess auftauchen, und Investitionskaste ist keine Ausnahme. Ingenieure suchen häufig nach bestimmten Problemen, die sich auf die Qualität und Leistung von Teil auswirken können. Hier ist ein kurzer Tisch, der die häufigsten Mängel hervorhebt, was sie verursacht und warum sie wichtig sind:

| Defekttyp | Beschreibung | Effekte/Konsequenzen |

|---|---|---|

| Porosität | Gasblasen bilden sich während des Gießens oder Verstopfung. | Kann Lecks verursachen und Teile für Druckanwendungen wie Pumpen und Kompressoren ungeeignet machen. |

| Schrumpfung/Leere | Risse oder Bruch aus dem Metall schrumpfen, während es abkühlt. | Kann zu strukturellem Versagen oder Bruch führen. |

| Nichtmetallische Einschlüsse | Fremdmaterialien (Schlacke, Sand oder Keramik) werden im Metall gefangen. | Schwächen Sie das Casting und verringern Sie die Integrität. |

| Lineare Hinweise | Risse, heiße Tränen oder kalte Schließungen erscheinen als Linien auf der Oberfläche. | Kompromiss Stärke und kann Bruch verursachen. |

| Rau/dekarburisiertes Oberflächen | Oberflächenstrukturprobleme, obwohl aufgrund von Keramikformen und kontrollierten Atmosphäre seltener. | Normalerweise verbessert sich im Investitionsguss, kann aber die Verarbeitbarkeit und das Erscheinungsbild beeinflussen. |

Mängel wie Porosität und Einschlüsse sind ziemlich häufig. Porosität erscheint oft in dicken Abschnitten oder in dem Metallkühlungen zuletzt. Selbst bei guten Gießereipraktiken können sich einige Blasen oder Einschlüsse einschleichen. Die meisten kommerziellen Gussteile haben eine kleine interne Porosität, und Ingenieure verwenden Tests wie Röntgen- oder Ultraschallinspektion, um sie zu finden. Teile von Null-Porosität sind möglich, benötigen jedoch zusätzliche Schritte wie heißes isostatisches Pressen.

Prozessbeschränkungen, die sich auf Ingenieurprojekte auswirken

Mehrere Prozessbeschränkungen kann sich darauf auswirken, wie gut technische Investitionsgüsse in realen Projekten abschneiden:

- Komplexe Teildesigns benötigen möglicherweise spezielle Formtechniken, die die Kosten und das Risiko von Mängel erhöhen können.

- Die Materialauswahl beeinflusst, welche Legierungen verwendet werden können und wie stark oder langlebig der letzte Teil sein wird.

- Das Schimmeldesign, einschließlich der Art und Weise, wie Metallflüsse und Kühlungen fließen, spielt eine große Rolle bei der Vorbeugung von Mängel.

- Enge Gusstoleranzen sind möglich, aber sie hängen von einer sorgfältigen Prozesskontrolle ab.

- Die Rate, mit der Metall verfestigt wird, kann zu Schrumpfung oder Porosität führen, wenn sie nicht gut behandelt werden.

- Formmaterial und seine Lebensdauer beeinflussen die Oberflächenbeschaffung und die thermische Kontrolle.

- Gießen von Temperatur und Geschwindigkeit beeinflussen, wie gut das Metall die Form füllt.

- Die Größe und das Gussvolumen können einschränken, welche Geräte oder der Prozess am besten sind.

- Nach dem Kastern wie Wärmebehandlung oder Bearbeitung beeinflussen auch die Leistung des endgültigen Teils.

Ingenieure sollten diese Faktoren immer berücksichtigen, wenn sie entscheiden, ob das Investitionsguss für ihr Projekt richtig geeignet ist. Einige Einschränkungen sind nur ein Teil des Prozesses, aber das Verständnis hilft dabei, Überraschungen in der Straße zu vermeiden.

Praktische Überlegungen für Ingenieure

Wann Sie Investment Casting auswählen,

Ingenieure fragen sich oft, wann Investitionskaste macht den größten Sinn. Dieser Prozess eignet sich am besten für Teile, die enge Toleranzen und komplexe Formen benötigen. Wenn ein Projekt eine glatte Oberfläche erfordert oder Spezialmetalle verwendet, sticht das Investitionsguss heraus. Viele Ingenieure wählen diese Methode für Luft- und Raumfahrt-, Medizin- oder Energiebeteile aus. Diese Branchen benötigen hohe Leistung und Zuverlässigkeit.

Eine gute Faustregel:

Wählen Sie Investment Casting, wenn das Design zu detailliert ist, um Sandgießen zu erhalten oder wenn die Bearbeitung zu viel Material verschwendet.

Kleine bis mittlere Produktionsläufe passen ebenfalls gut. Wenn ein Team nur ein paar hundert Teile benötigt, kann das Casting investieren, im Vergleich zu anderen Methoden Zeit und Geld sparen.

Schlüsselfaktoren zu bewerten vor der Auswahl

Vor der Auswahl der Investitionskaste sollten die Ingenieure einige wichtige Punkte betrachten:

- Teilkomplexität: Hat das Design dünne Wände, Unterschnitte oder feine Details?

- Materielle Bedürfnisse: Wird der Teil Hochleistungslegierungen oder Metalle verwenden?

- Produktionsvolumen: Ist die Bestellgröße klein oder mittel?

- Budget- und Vorlaufzeit: Kann das Projekt höhere Kosten und längere Wartezeiten bewältigen?

- Qualitätsanforderungen: Benötigt der Teil eine glatte Finish oder enge Toleranzen?

Die folgende Tabelle hilft den Ingenieuren, diese Faktoren zu vergleichen:

| Faktor | Investitionskaste | Andere Methoden |

|---|---|---|

| Komplexe Formen | Exzellent | Beschränkt |

| Oberflächenbeschaffung | Glatt | Rauer |

| Volumenflexibilität | Gut (niedrig/mittel) | Am besten (hohes Volumen) |

Durch das Wiegen dieser Punkte können Ingenieure entscheiden, ob Engineering Investment Castings ihren Projektzielen entspricht.

Ingenieure sehen klare Vorteile bei technischen Investitionsgüssen. Der Prozess liefert enge Toleranzen, glatte Oberflächen und komplexe Formen. Es eignet sich am besten für dünnwandige, hochpräzise Teile in Luft- und Raumfahrt- oder medizinischen Bereichen. Längere Zyklen, höhere Kosten und mögliche Mängel bedeuten jedoch immer eine sorgfältige Planung.

FAQ

Welche Branchen verwenden Investitionen am meisten?

Luft- und Raumfahrt-, Automobil-, Medizin- und Energieindustrie verlassen sich auf Investitionskaste. Sie benötigen Teile mit engen Toleranzen, komplexen Formen und hohen Leistung.

Kann Investment Casting große Teile erledigen?

Die meisten Geschäfte konzentrieren sich auf kleine bis mittlere Teile. Einige Einrichtungen können größere Stücke werfen, aber Sandguss funktioniert normalerweise für sehr große Komponenten besser.

Wie reduziert das Casting von Investitionsabfällen?

Investitionscasting schafft Nah-Netz-Formteile. Dies bedeutet, dass weniger zusätzliches Material abgeschnitten wird, sodass Ingenieure weniger Schrott und niedrigere Materialkosten sehen.