Les ingénieurs sélectionnent souvent des moulages d'investissement en ingénierie pour des projets nécessitant des tolérances étroites, des géométries complexes et des finitions lisses. Ce processus s'adapte à une variété de matériaux, y compris en acier et alliage d'investissement à enginner. Cependant, Castings d'investissement en ingénierie ont tendance à avoir des coûts plus élevés et des délais plus longs. Le tableau ci-dessous décrit les principaux avantages et inconvénients associés à Castings d'investissement de précision d'ingénierie:

| Avantages | Désavantage |

|---|---|

| Haute précision, formes complexes, large gamme de matériaux | Outillage coûteux, processus complexe, revirement lent |

Principaux à retenir

- Casting d'investissement Crée des pièces précises avec des formes complexes et des surfaces lisses, réduisant le besoin d'usinage supplémentaire et d'économie de temps.

- Ce processus fonctionne mieux pour les petites à moyenne production, mais peut être coûteuse et prendre plus de temps que les autres méthodes de coulée.

- Les ingénieurs doivent choisir la coulée d'investissement lorsque tolérances étroites, les matériaux spéciaux et les conceptions détaillées sont essentiels pour leurs projets.

Qu'est-ce que les actions d'investissement en ingénierie?

Présentation du processus de base

Casting d'investissement, parfois appelée coulée de bois perdu, utilise un processus détaillé pour créer des pièces métalliques précises. Voici comment ça marche:

- Un modèle maître est conçu pour correspondre exactement à la partie finale. Ce motif aide à créer des copies de cire.

- La cire chaude est injectée dans la matrice maître, formant des motifs de cire. Ces modèles peuvent être regroupés pour plusieurs pièces moulées.

- Chaque motif de cire est trempé dans une suspension en céramique ou en silice. Cette étape se répète plusieurs fois pour construire une forte coquille de moisissure.

- La cire est fondu par chauffage, laissant un moule en céramique creux.

- Les travailleurs versent du métal fondu dans le moule chaud. Le métal remplit chaque détail, même de minuscules sections.

- Après refroidissement, la coquille en céramique est brisée. Si plusieurs parties étaient coulées ensemble, elles sont séparées.

- Les pièces moulées sont nettoyées et terminées. Parfois, un travail ou un soudage supplémentaire est nécessaire pour les touches finales.

CONSEIL: Ce processus permet des détails très fins et des surfaces lisses, ce qui le rend populaire pour les pièces qui ont besoin d'une haute précision.

Pourquoi les ingénieurs utilisent le casting d'investissement

Les ingénieurs choisissent souvent la coulée d'investissement pour ses avantages uniques:

- Il crée des pièces qui ont besoin de peu ou pas d'usinage supplémentaire.

- Le processus offre des tolérances étroites, souvent à moins de +/- 0,005 pouce par pouce.

- De nombreux alliages travaillent avec cette méthode, y compris acier, acier inoxydableet nickel.

- Les coûts d'outillage restent bas car les moules en aluminium durent longtemps.

- Les formes complexes, comme les engrenages ou les logos, sont possibles sans étapes supplémentaires.

- Moins d'usinage signifie moins de déchets métalliques.

- Chaque lot de pièces reste cohérent en qualité.

- Le processus prend en charge à la fois des cycles de production petits et importants.

- Les motifs de cire peuvent être réutilisés, le rendant plus respectueux de l'environnement.

Les moulages d'investissement en ingénierie aident les ingénieurs à concevoir des pièces avec des formes délicates et des détails fins. Cette méthode maintient également les coûts en réduisant le besoin de finition supplémentaire.

Avantages des actions d'investissement en ingénierie

Précision et précision de grande dimension

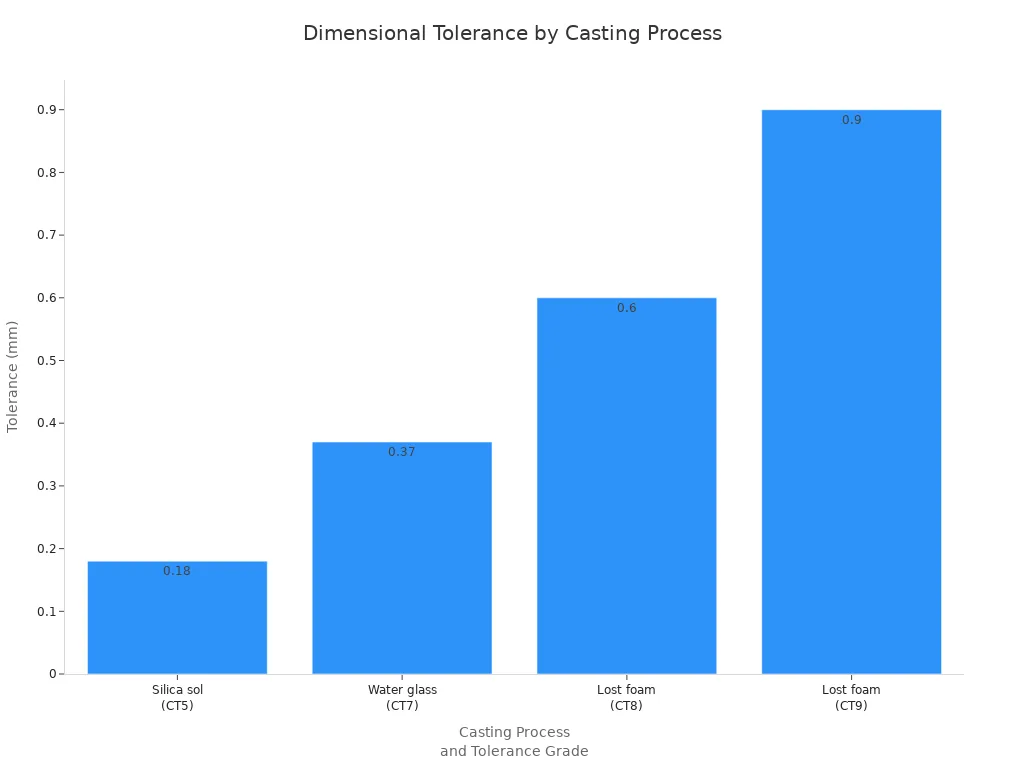

Les ingénieurs choisissent souvent la coulée d'investissement lorsqu'ils ont besoin de pièces avec des tolérances étroites. Ce processus se distingue par sa capacité à offrir une précision dimensionnelle élevée. Par exemple, coulage de silice sol, un type de casting d'investissement, peut atteindre les tolérances CT5-CT6. Cela signifie pour les petites pièces, le processus peut maintenir des tolérances aussi serrées que ± 0,18 mm. Même pour les parties plus grandes, la coulée d'investissement maintient des tolérances à moins de ± 1,80 mm ou environ 1% de la dimension. Ces chiffres battent la plupart des autres méthodes de casting.

| Procédé de casting | Classe de tolérance | Tolérance (≤ 10 mm) | Tolérance (> 250 mm) |

|---|---|---|---|

| Investissement de Silica Sol | CT5-CT6 | ±0,18 mm | ±1,80 mm |

| Investissement en verre d'eau | CT7-CT8 | ±0,37 mm | ±2,70 mm |

| Casting de mousse perdu | CT8-CT9 | ±0,60 mm | ±4,00 mm |

Remarque: Le casting d'investissement contrôle également les tolérances géométriques comme la planéité et la rondeur. Des trous aussi petits que 1/2 pouce peuvent avoir des tolérances de ± 0,003 pouces (± 0,076 mm). Ce niveau de précision aide les ingénieurs à créer des pièces qui s'adaptent parfaitement.

Géométries complexes et flexibilité de conception

La coulée d'investissement donne aux ingénieurs la liberté de concevoir des pièces avec des formes que d'autres méthodes ne peuvent pas gérer. Le processus utilise un motif de cire recouvert de céramique, qui capture chaque détail. Cela permet des fonctionnalités telles que des contre-dépouilles, des murs minces et des canaux internes. Le moule en céramique maintient sa forme même à des températures élevées, de sorte que la partie finale correspond étroitement au design d'origine.

Les ingénieurs peuvent combiner plusieurs pièces en une seule coulée. Cela réduit le nombre de joints et de soudures, ce qui rend la partie plus forte et plus facile à assembler. Comparé à la coulée de sable ou à la moulage, la coulée d'investissement produit des détails plus fins et des surfaces plus lisses. Des industries comme l'aérospatiale, l'automobile et le médecin comptent sur ce processus pour les pièces avec formes complexes et des tolérances étroites.

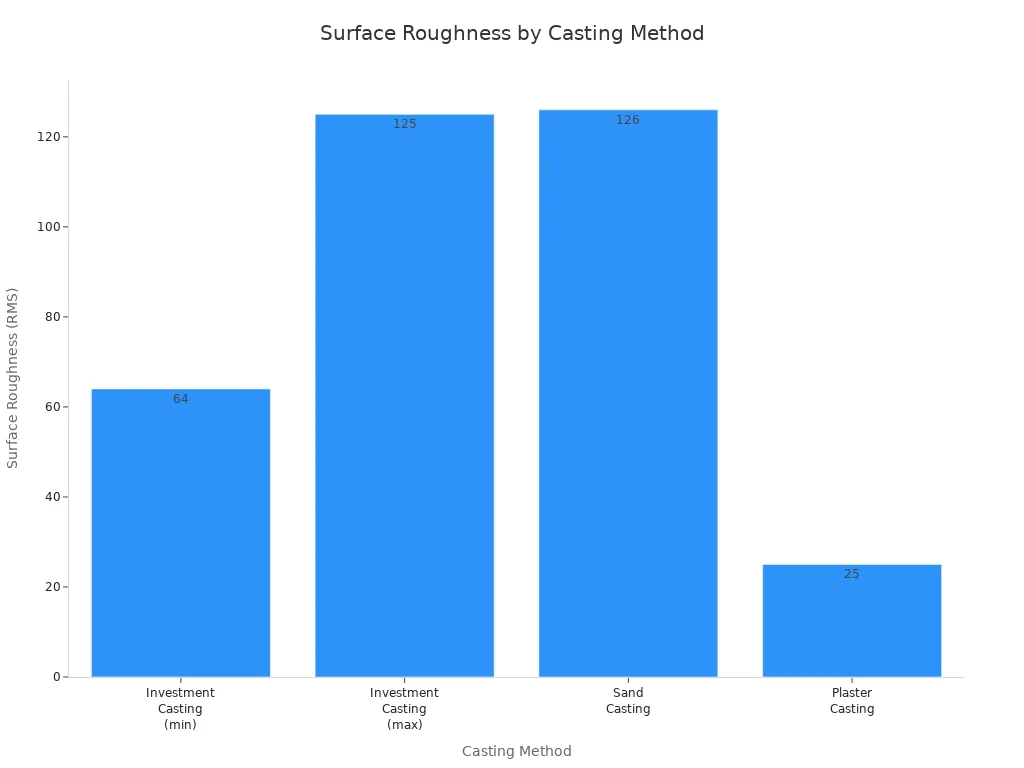

finition de surface supérieure

La finition de surface compte dans de nombreuses applications d'ingénierie. La coulée d'investissement offre une surface beaucoup plus fluide que la coulée de sable. Le moule en céramique crée une finition «en cas de cast» qui nécessite souvent peu ou pas de polissage supplémentaire. La rugosité de surface typique pour la coulée d'investissement varie de 64 à 125 RMS. La coulée de sable, en comparaison, produit généralement des surfaces plus rugueuses supérieures à 125 RMS.

| Méthode de coulée | Rugosité de surface typique (RMS) | Notes sur la finition de surface et les tolérances |

|---|---|---|

| Casting d'investissement | 64 – 125 | “Finition tel que cast; meilleure finition de surface que la coulée de sable; formes complexes possibles |

| Coulée de sable | >125 | Finition de surface plus rugueuse; précision moins dimensionnelle; tolérances plus grandes |

| Moulage en plâtre | ~25 | Finition «à la suite» la plus fluide parmi les méthodes répertoriées; Tolérances plus étroites |

Astuce: une finition de surface plus lisse signifie moins de temps consacré au broyage ou au polissage. Cela peut économiser de l'argent et accélérer la production.

Compatibilité des matériaux larges

Le casting d'investissement fonctionne avec un large éventail de métaux et d'alliages. Les ingénieurs peuvent sélectionner des matériaux qui correspondent aux besoins de leurs projets, de la résistance à la résistance à la corrosion. Certains des matériaux les plus courants comprennent:

- Alloys Inconel®

- Alliage Haynes® 230®

- Hastelloy® C-276

- Aciers inoxydables

- Métaux réfractaires

- Titane

Ces matériaux font des moulages d'investissement en ingénierie un choix de premier plan pour des industries comme l'aérospatiale, la production d'électricité, l'automobile et le pétrole et le gaz. Le processus gère à la fois les métaux standard et spécialisés, donnant aux ingénieurs plus d'options pour exiger des applications.

Réduction des exigences d'usinage et d'assemblage

L'un des plus grands avantages de la coulée d'investissement est sa capacité à produire des pièces de forme quasi-réseau. Cela signifie que la pièce sort du moule très proche de ses dimensions finales. Les ingénieurs constatent souvent qu'ils ont besoin de peu ou pas d'usinage supplémentaire. Le processus élimine également les lignes de flash et de séparation, il y a donc moins de besoin de finition de surface.

| Aspect | Explication |

|---|---|

| Précision dimensionnelle | Les tolérances étroites réduisent le besoin d'usinage supplémentaire. |

| Finition de surface | Les surfaces lisses n'ont souvent pas besoin de finition. |

| Géométrie complexe | Les conceptions complexes minimisent l'usinage supplémentaire. |

| Production de forme proche du réseau | Les pièces se rapprochent de la taille finale, ce qui permet d'économiser du temps et des efforts. |

| Réglage des assemblages réduits | Un meilleur ajustement signifie moins de retouches pendant l'assemblage. |

| Économies de temps et de coûts | Moins d'étapes d'usinage réduisent les coûts et accélèrent la production. |

Les ateliers de casting d'investissement modernes utilisent souvent l'usinage CNC avancé pour terminer les pièces en cas de besoin. Cette approche intégrée aide à fournir des pièces complètes à imprimé, à gagner du temps et à réduire la complexité pour les ingénieurs. En minimisant l'usinage secondaire, les castings d'investissement en ingénierie aident les projets à rester dans les calendriers et dans le budget.

Inconvénients des actions d'investissement en ingénierie

Coûts de production plus élevés par rapport aux alternatives

Le casting d'investissement offre une excellente précision, mais il est souvent livré avec un prix plus élevé que les autres méthodes de casting. Plusieurs facteurs augmentent le coût:

- Les outils et la création de moisissures nécessitent un investissement initial important. Les moules complexes et les conceptions complexes augmentent à la fois le temps et les dépenses.

- Les coûts des matériaux peuvent varier considérablement. Les alliages premium comme l'acier inoxydable ou les métaux spécialisés coûtent plus cher que la fonte de base.

- La complexité de conception ajoute à la main-d'œuvre et aux coûts de finition. Les formes complexes ont besoin de plus d'attention pendant la fabrication et la finition des moisissures.

- Le nombre de couches de coquille nécessaires pour le moule en céramique augmente avec la taille et la complexité des pièces, augmentant les coûts de matériaux et de main-d'œuvre.

- Les coûts de main-d'œuvre comprennent des travailleurs qualifiés pour la fabrication de moisissures, le casting, la finition et le contrôle de la qualité.

- La ferraille et les retouches peuvent ajouter des coûts cachés, surtout si le taux de rendement est faible.

- Le volume de production affecte le coût par pièce. Des volumes plus élevés aident à répartir les coûts fixes, mais de petites courses maintiennent le prix par partie élevé.

Remarque: Le coût par pièce baisse à mesure que le volume de production augmente, mais pour les pistes faibles à moyennes, la coulée d'investissement reste plus chère que la moulage de sable ou de matrice.

Délais de plomb et complexité de processus plus longs

Les ingénieurs sont souvent confrontés à des délais plus longs lors du choix de la coulée d'investissement. Le processus implique de nombreuses étapes, de la création de motifs de cire à la construction de coquilles en céramique et à la finition de la dernière pièce. Chaque étape prend du temps et nécessite une attention particulière.

Le délai de livraison typique de la coulée d'investissement, de la conception à la livraison de pièces finis, varie de 8 à 12 semaines. Les projets automobiles peuvent se terminer dans 8 à 10 semaines, tandis que les pièces aérospatiales prennent souvent les 12 semaines en raison des exigences plus strictes et des conceptions plus complexes. Ce calendrier prolongé peut ralentir les horaires du projet, en particulier par rapport à des méthodes plus rapides comme la moulage.

Le processus lui-même est complexe. Chaque moule est à usage unique, les travailleurs doivent donc répéter les étapes de fabrication de moisissures pour chaque pièce. Cela ajoute à la fois au temps et au risque d'erreurs. Si un défaut apparaît, le processus peut devoir recommencer, entraînant d'autres retards.

Taille et limitations de poids

La coulée d'investissement fonctionne mieux pour les pièces petites et moyennes. Alors que certaines installations peuvent produire de grandes pièces moulées, la plupart des magasins se concentrent sur des pièces pesant jusqu'à 20 livres (environ 9 kilogrammes). Les capacités élargies permettent des pièces jusqu'à 120 livres (environ 54 kilogrammes), mais celles-ci sont moins courantes.

| Paramètre | Détails |

|---|---|

| Poids de partie minimum | Fraction d'une once (par exemple, orthèses dentaires) |

| Poids de pièce maximale | Plus de 1 000 livres (453,6 kg) pour des pièces aérospatiales complexes (rares) |

| Poids max typique (nous) | Jusqu'à 20 livres (9,07 kg) dans la plupart des installations |

| Gamme de capacités élargie | 20-120 lbs (9.07-54.43 kg) |

| Poids pour les grandes pièces moulées | Jusqu'à environ 800 newtons (~ 81,6 kg) |

| Épaisseur de paroi minimale | Environ 0,3 mm |

| Diamètre de trou minimum | Environ 0,5 mm |

| Facteurs limitants | Équipement de manutention des moisissures et capacités des installations |

Les performances restent solides pour des pièces jusqu'à environ 25 livres et 18 pouces de longueur ou de largeur. Des pièces moulées plus grandes sont possibles, mais elles deviennent moins rentables et moins courantes. D'autres méthodes de coulée, comme la coulée de sable, peuvent offrir une meilleure valeur pour des pièces très grandes ou lourdes.

Amélioration limitée pour la production à haut volume

La coulée d'investissement n'est pas le meilleur choix pour la fabrication à haut volume. Le processus nécessite un nouveau moule pour chaque pièce, ce qui ralentit la production. En revanche, le moulage de la matrice utilise des moules en acier réutilisables et une injection à haute pression, permettant des temps de cycle beaucoup plus rapides.

- La coulée d'investissement a un temps de cycle plus long car chaque moule est à usage unique.

- Le moulage est optimisé pour les courses à volume élevé, ce qui le rend plus efficace pour la production de masse.

- Les moulages d'investissement en ingénierie fonctionnent mieux pour les volumes de production faible à moyenne, où la complexité de conception et la précision comptent plus que la vitesse.

CONSEIL: Pour les projets qui ont besoin de milliers ou de millions de pièces identiques, la coulée de matrices ou d'autres méthodes à grande vitesse offrent généralement une meilleure efficacité et une baisse des coûts.

Castings d'investissement en ingénierie contre d'autres méthodes de casting

Comparaison avec le coulage de sable

La coulée de sable et la coulée d'investissement créent des pièces métalliques, mais elles offrent des résultats différents. La coulée de sable utilise des moules de sable, qui peuvent laisser des surfaces rugueuses et des formes moins précises. Le coulage d'investissement utilise des moules en céramique, qui capturent les détails fins et produisent des finitions plus lisses. Le tableau ci-dessous met en évidence les principales différences:

| Propriété | Casting d'investissement | Coulée de sable |

|---|---|---|

| Finition de surface | Surfaces lisses, usinage secondaire minimal nécessaire | Les surfaces rugueuses avec des lignes de séparation, nécessitent souvent une finition supplémentaire |

| Précision dimensionnelle | Haute précision, tolérances fines | Plus faible précision, plus de variabilité |

| Propriétés mécaniques | Propriétés mécaniques supérieures dues à de meilleurs alliages et à un processus contrôlé | Propriétés mécaniques variables dues à des moules poreux et à un refroidissement moins contrôlé |

| Complexité des formes | Peut produire des formes complexes complexes avec des murs minces | Limité par les contraintes d'élimination des moisissures, les angles de tirage nécessaires |

Les ingénieurs choisissent souvent la coulée d'investissement lorsqu'ils ont besoin de pièces avec des tolérances étroites et des formes complexes.

Comparaison avec le casting

Le moulage et le coulage d'investissement font tous deux des pièces précises, mais elles répondent à des besoins différents. Le moulage de la matrice utilise des moules en acier réutilisables et fonctionne mieux pour les courses à volume élevé. La coulée d'investissement utilise des moules à usage unique et s'adapte aux lots petits et moyens. Voici une comparaison rapide:

| Aspect | Casting d'investissement (IC) | Moulage (DC) |

|---|---|---|

| Coût total | Généralement plus élevé en raison du processus manuel et de la précision | Inférieur par partie en volumes élevés mais coût d'outillage plus élevé |

| Coût d'outillage | Réduire les coûts d'outillage | Coûts d'outillage plus élevés |

| Volume de production | Convient pour les petites et moyennes pistes | Le plus rentable pour la production à haut volume |

| Délai de livraison (outils) | Temps de livraison d'outillage initial plus court | Délai d'outillage initial plus long |

| Délai de livraison (par pièce) | Temps de production par partie plus élevé | Production par partie plus rapide après configuration d'outillage |

| Finition de surface | Finition supérieure, moins d'usinage secondaire nécessaire | Bonne finition mais nécessite généralement l'usinage secondaire |

| Précision et complexité | Excellente précision, idéale pour les géométries complexes | Bonne tolérance dimensionnelle, pièces moins complexes |

Lorsque le casting d'investissement est préférable

Les ingénieurs choisissent le casting d'investissement pour certaines situations:

- Ils ont besoin de pièces avec des formes complexes et des détails fins.

- Le projet utilise Métaux de point de fusion élevés comme l'acier inoxydable ou le titane.

- La conception nécessite une surface lisse et peu d'usinage supplémentaire.

- La pièce doit avoir de solides caractéristiques internes et externes, telles que celles des dispositifs aérospatiaux ou médicaux.

La coulée d'investissement brille lorsque la précision et la complexité comptent le plus.

Lorsque des méthodes alternatives sont meilleures

Autre méthodes de coulée travailler mieux pour certains projets:

- La coulée de sable ou les moules imprimés en 3D s'adaptent aux formes solides et solides comme les blocs de moteur ou le matériel.

- Ces méthodes économisent de l'argent et accélèrent la production de modèles pour des pièces simples.

- Le coulage de la matrice convient à des courses à volume élevé de pièces moins complexes, telles que des composants automobiles ou des jouets.

- Le moulage en coquille et la moulage par gravité aident à plus de plus grandes quantités ou de petites pièces simples.

- La coulée de mousse perdue fonctionne bien pour les produits à parois minces ou complexes dans de nombreuses industries.

Pour les pièces grandes, simples ou à volume élevé, les ingénieurs choisissent souvent des alternatives plutôt que des moulages d'investissement en ingénierie.

Défauts communs et limitations dans les actions d'investissement en ingénierie

Défauts typiques à surveiller

Les défauts peuvent apparaître dans n'importe quel processus de casting, et casting d'investissement n'est pas une exception. Les ingénieurs recherchent souvent certains problèmes qui peuvent affecter la qualité et les performances des pièces. Voici un tableau rapide qui met en évidence les défauts les plus courants, ce qui les provoque, et pourquoi ils comptent:

| Type de défaut | Description | Effets / conséquences |

|---|---|---|

| Porosité | Les bulles de gaz se forment lors de la verse ou de la solidification. | Peut provoquer des fuites, ce qui rend les pièces inadaptées aux applications de pression comme les pompes et les compresseurs. |

| Retrait / vides | Fissures ou se casse du métal rétrécissant en refroidissant. | Peut entraîner une défaillance structurelle ou une rupture. |

| Inclusions non métalliques | Les matériaux étrangers (scories, sable ou céramique) sont piégés dans le métal. | Affaiblissez la coulée et réduisez l'intégrité. |

| Indications linéaires | Les fissures, les larmes chaudes ou les fermetures froides apparaissent sous forme de lignes à la surface. | Compromettre la force et peut provoquer une rupture. |

| Surface rugueuse / décarburée | Problèmes de texture de surface, bien que moins courants en raison des moules en céramique et de l'atmosphère contrôlée. | Habituellement amélioré dans la coulée d'investissement, mais peut affecter la machinabilité et l'apparence. |

Des défauts comme la porosité et les inclusions sont assez courants. La porosité apparaît souvent dans des sections épaisses ou lorsque le métal se refroidit. Même avec de bonnes pratiques de fonderie, certaines bulles ou inclusions peuvent se faufiler. La plupart des pièces moulées commerciales ont un peu de porosité interne, et les ingénieurs utilisent des tests comme des rayons X ou une inspection à ultrasons pour les trouver. Des pièces zéro porosité sont possibles, mais elles ont besoin d'étapes supplémentaires comme une pression isostatique chaude.

Les limitations du processus ont un impact sur les projets d'ingénierie

Plusieurs limitations de processus peut avoir un impact sur la performance des actions d'investissement en ingénierie dans les projets du monde réel:

- Des conceptions de pièces complexes peuvent nécessiter des techniques de moulage spéciales, ce qui peut augmenter le coût et le risque de défauts.

- Le choix du matériau affecte les alliages qui peuvent être utilisés et la force ou la force de la partie finale.

- La conception de moisissures, y compris la façon dont le métal circule et refroidisse, joue un grand rôle dans la prévention des défauts.

- Des tolérances serrées de coulée sont possibles, mais elles dépendent d'un contrôle minutieux des processus.

- La vitesse à laquelle les solidiques du métal peuvent entraîner un rétrécissement ou une porosité s'il n'est pas bien géré.

- Le matériau du moule et sa durée de vie influencent la finition de surface et le contrôle thermique.

- La température et la vitesse versées affectent la façon dont le métal remplit le moule.

- La taille du lot et le volume de coulée peuvent limiter le meilleur équipement ou processus.

- Les étapes post-casting comme le traitement thermique ou l'usinage affectent également les performances de la partie finale.

Les ingénieurs devraient toujours prendre en compte ces facteurs lorsqu'ils décident si la coulée d'investissement est la bonne conduite pour leur projet. Certaines limites ne sont qu'une partie du processus, mais les comprendre aide à éviter les surprises sur la route.

Considérations pratiques pour les ingénieurs

Quand choisir le casting d'investissement

Les ingénieurs se demandent souvent quand casting d'investissement a le plus de sens. Ce processus fonctionne mieux pour les pièces qui ont besoin de tolérances étroites et de formes complexes. Si un projet prévoit une surface en douceur ou utilise des métaux spécialisés, la coulée d'investissement se distingue. De nombreux ingénieurs choisissent cette méthode pour les pièces aérospatiales, médicales ou énergétiques. Ces industries ont besoin de performances élevées et de fiabilité.

Une bonne règle de base:

Choisissez la coulée d'investissement lorsque la conception est trop détaillée pour la coulée de sable ou lorsque l'usinage gaspillerait trop de matériel.

Les cours de production petits à moyens s'adaptent également bien. Si une équipe n'a besoin que de quelques centaines de parties, le casting d'investissement peut gagner du temps et de l'argent par rapport à d'autres méthodes.

Facteurs clés à évaluer avant de sélectionner

Avant de choisir le casting d'investissement, les ingénieurs devraient examiner quelques points clés:

- Complexité en partie: Le design a-t-il des murs minces, des sous-dépouilles ou des détails fins?

- Besoins matériels: La pièce utilisera-t-elle des alliages ou des métaux hautes performances?

- Volume de production: La taille de la commande est-elle petite ou moyenne?

- Budget et délai de livraison: Le projet peut-il gérer des coûts plus élevés et des temps d'attente plus longs?

- Exigences de qualité: La partie a-t-elle besoin d'une finition lisse ou d'une tolérance serrée?

Le tableau ci-dessous aide les ingénieurs à comparer ces facteurs:

| Facteur | Casting d'investissement | Autres méthodes |

|---|---|---|

| Formes complexes | Excellent | Limité |

| Finition de surface | Lisse | Plus rude |

| Flexibilité du volume | Bon (bas / moyen) | Meilleur (volume élevé) |

En pesant ces points, les ingénieurs peuvent décider si les castings d'investissement en ingénierie correspondent aux objectifs de leur projet.

Les ingénieurs voient des avantages clairs avec les actions d'investissement en ingénierie. Le processus offre des tolérances étroites, des finitions lisses et des formes complexes. Il fonctionne mieux pour les pièces à parois minces et à haute précision dans les champs aérospatiaux ou médicaux. Cependant, les cycles plus longs, les coûts plus élevés et les défauts possibles signifient que une planification minutieuse est toujours importante.

FAQ

Quelles industries utilisent le plus d'investissement?

Les industries aérospatiales, automobiles, médicales et énergétiques comptent sur casting d'investissement. Ils ont besoin de pièces avec des tolérances étroites, des formes complexes et des performances élevées.

Le coulée d'investissement peut-il gérer de grandes pièces?

La plupart des magasins se concentrent sur des parties petites à moyennes. Certaines installations peuvent lancer des pièces plus grandes, mais la coulée de sable fonctionne généralement mieux pour de très grandes composants.

Comment les investissements réduisent-ils les déchets?

Le casting d'investissement crée pièces de forme proche de net. Cela signifie que moins de matériaux supplémentaires sont coupés, donc les ingénieurs voient moins de rebuts et de coûts de matériaux inférieurs.