Inversión que lanza prototipos rápidos está transformando la forma en que las empresas producen piezas complejas. Con Prototipos rápidos de lanza de precisión, las empresas experimentan un desarrollo más rápido, una mejor calidad del prototipo y costos reducidos. Muchas industrias, particularmente automotrices y aeroespaciales, dependen de Lanzamiento de prototipos rápidos Para necesidades de lanzamiento de bajo volumen y alta precisión. Este método permite ajustes de diseño rápidos y ayuda a cumplir con los plazos exigentes de manera eficiente.

Control de llave

- Inversión que lanza prototipos rápidos Acelera el diseño y la producción, permitiendo que los equipos creen y prueben piezas complejas más rápido mientras reducen los costos y reducen los errores.

- Elegir el método y los materiales de creación de prototipos adecuados mejora la calidad de la superficie, la precisión y la flexibilidad, ayudando a las empresas a satisfacer los plazos ajustados y las necesidades de diseño únicas.

- Seguir las mejores prácticas como un cuidadoso manejo de patrones, preparación de moho y el uso de herramientas de simulación conduce a piezas de fundición de mayor calidad con Menos defectos y producción más suave.

Beneficios clave del lanzamiento de la inversión Prototipos rápidos

Iteraciones de diseño más rápidas

Las empresas ahora pueden pasar del concepto a la prototipo en el tiempo récord. Con patrones impresos en 3D y flujos de trabajo digitales, los equipos prueban y refinan los diseños rápidamente. Muchos fabricantes informan que pueden producir prototipos en solo días, no semanas. Esta velocidad permite a los ingenieros atrapar errores temprano y realizar mejoras sin esperar herramientas costosas. Por ejemplo, empresas como Demir Engineering y Döktas han utilizado prototipos rápidos para entregar piezas de repuesto y nuevos productos más rápido, manteniendo los proyectos en el rumbo.

Tiempos de entrega reducidos

Inversión que lanza prototipos rápidos corta los tiempos de entrega tradicionales. Los puntos de referencia de la industria muestran que lo que una vez tardó de 6 a 8 semanas ahora lleva solo unos días. Algunas instalaciones incluso entregan piezas dentro de las 24 horas. Esta aceleración ayuda a las empresas a responder a las necesidades urgentes y reduce el tiempo de inactividad costoso. Decco Castings y KSB India han visto mejoras dramáticas en la velocidad de entrega, lo que mantiene a sus clientes satisfechos.

Flexibilidad de diseño mejorada

Los diseñadores disfrutan de más libertad con este enfoque. Pueden crear formas intrincadas, paredes delgadas y características internas que son difíciles o imposibles con otros métodos. SLA Quickcast® y tecnologías similares hacen que sea fácil producir geometrías complejas y probar diferentes materiales. La siguiente tabla resalta algunos de los principales beneficios:

| Beneficio | Explicación |

|---|---|

| Flexibilidad de diseño y formas complejas | Permite la producción de piezas intrincadas, orgánicas y de paredes delgadas que son difíciles o imposibles con los métodos de fabricación. |

| Eficiencia de material | La fundición de forma cercana a la red reduce los desechos del material, especialmente importante para las aleaciones caras. |

| Integridad estructural superior | Las piezas fundidas pueden coincidir con las propiedades mecánicas de los materiales forjados. |

| Compatibilidad de pruebas no destructivas | Apoya los métodos de inspección de alta integridad, crítico para las industrias sensibles a la seguridad. |

| Producción de bajo volumen y prototipo | Los patrones de cera impresos en 3D permiten prototipos rápidos, de bajo costo y carreras de producción únicas. |

| Flexibilidad estratégica | Las especificaciones de proceso dual mejoran la flexibilidad de la cadena de suministro. |

Ahorros de costos en el desarrollo temprano

Los proyectos en etapa inicial se benefician de costos más bajos. La prototipos rápidos elimina la necesidad de herramientas costosas y reduce los desechos del material. Los equipos pueden detectar fallas de diseño antes de la producción completa, ahorrando dinero en soluciones en etapa tardía. Las empresas también ahorran en mano de obra y aceleran el tiempo hasta el mercado. Este enfoque admite ejecuciones de bajo volumen, lo que lo hace ideal para productos con demanda limitada o actualizaciones frecuentes.

Comparación de métodos para la creación de prototipos rápidos de inversión

Elegir el método de fabricación de patrones correcto puede marcar una gran diferencia en los resultados que obtiene de Inversión que lanza prototipos rápidos. Cada técnica tiene sus propias fortalezas, limitaciones y escenarios de mejor uso. Desglosemos las opciones más populares y veamos cómo se acumulan.

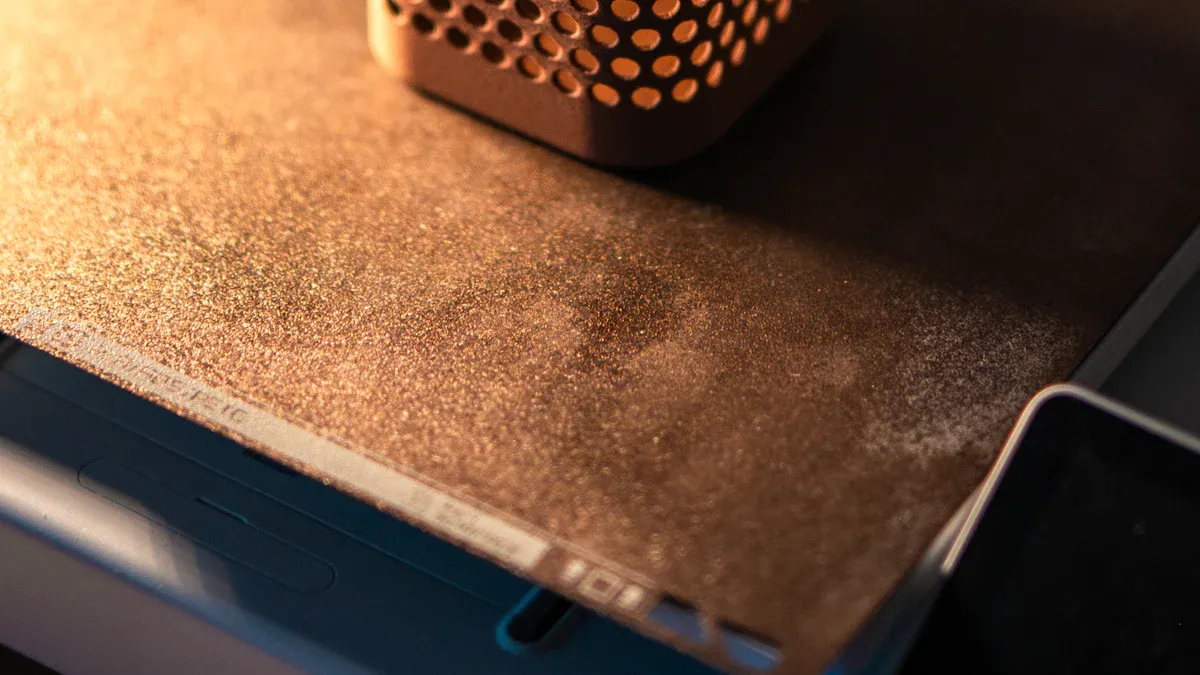

Patrones de cera impresos en 3D

Los patrones de cera impresos en 3D se han convertido en un favorito para muchas fundiciones. Empresas como los sistemas 3D usan la impresión MultiJet (MJP) para crear patrones de cera 100% que se ajustan a los flujos de trabajo de fundición de inversión tradicionales. Estos patrones se derriten y se queman al igual que la cera estándar, por lo que no hay necesidad de cambiar el proceso de fundición. Los patrones ofrecen alta resolución, con detalles de hasta 25 micras. También dejan residuos mínimos después del agotamiento, lo que ayuda a prevenir defectos en la parte final.

Los patrones de cera funcionan bien para formas complejas y paredes delgadas. Admiten intrincadas geometrías y pueden manejar partes pequeñas y grandes. Sin embargo, la densidad de relleno del patrón de cera es importante. Las relaciones de relleno más bajas (5%-20%) son las mejores porque reducen el riesgo de agrietamiento de la carcasa del molde durante el agotamiento. El relleno más alto hace que el patrón sea más fuerte, pero puede hacer que el caparazón se agrieta debido a la expansión. Los patrones más ligeros también imprimen más rápido y usan menos material, lo que ahorra tiempo y dinero.

Consejo: Para obtener los mejores resultados, mantenga la relación de relleno baja para evitar el agrietamiento de la concha y mejorar la integridad del moho.

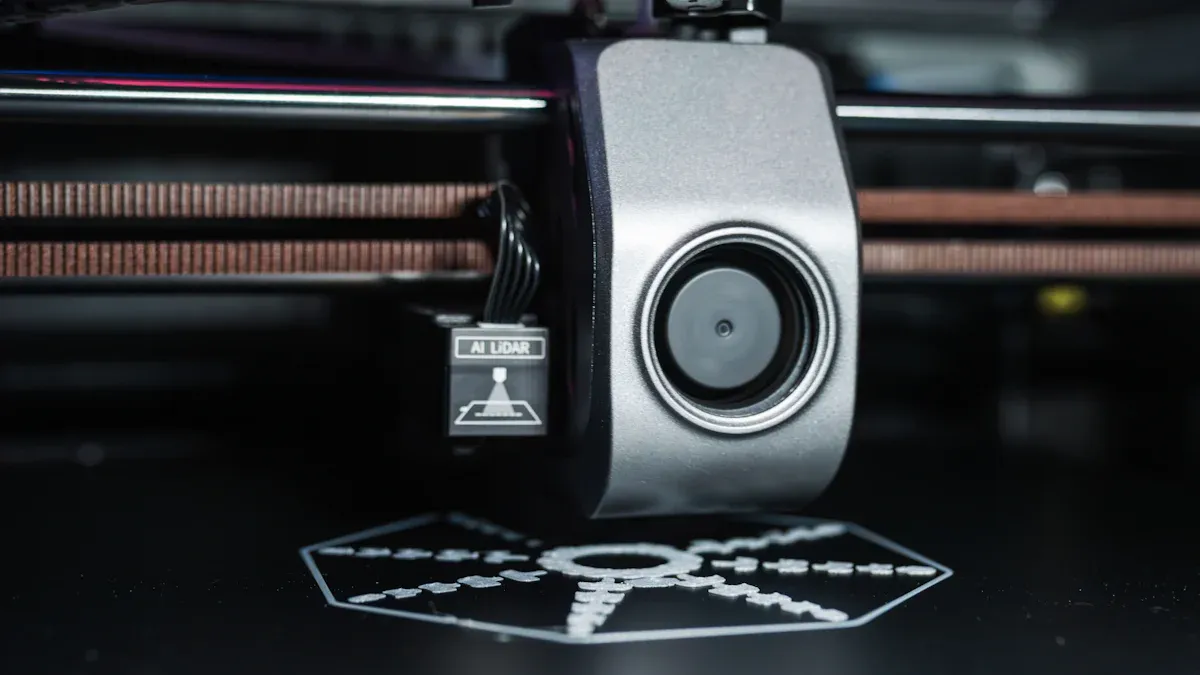

Patrones de estereolitografía (SLA)

Los patrones de SLA usan un IVA de resina líquida y un láser para construir piezas capa por capa. Este método es conocido por su alta resolución y acabado superficial liso. Los patrones de SLA pueden capturar detalles finos y producir piezas con anisotropía mínima. La tecnología Quickcast®, por ejemplo, crea patrones semi-huecos livianos que se queman limpiamente con casi sin cenizas.

SLA brilla cuando necesitas piezas pequeñas e intrincadas con excelente calidad de superficie. Los patrones son lo suficientemente fuertes para mecanizar y pueden servir como patrones maestros para la fundición de metal. La producción es rápida, a veces en un día. Sin embargo, los patrones de SLA cuestan más que los patrones de FDM y requieren pasos adicionales como lavado, secado y curado. La resina fotopolímera puede ser pegajosa y desordenada, por lo que el manejo cuidadoso es imprescindible.

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Precisión dimensional | Alto, superior a los patrones de cera | Los primeros patrones de cera de SLA fueron frágiles |

| Acabado superficial | Excelente, suave (tan bajo como 12.5 µm) | Los fotopolímeros pueden ser pegajosos y desordenados |

| Velocidad de producción | Rápido, flexible para cambios de diseño | Requiere postprocesamiento |

| Cost | Cera más baja que la tradicional para algunos proyectos | Más alto que FDM |

| Estructura de patrones | Semi-hueco reduce la cáscara | Los primeros patrones de cera de SLA lucharon con agotamiento |

Patrones de modelado de deposición fusionado (FDM)

FDM utiliza una boquilla con calefacción para extruir el filamento de plástico, patrones de construcción capa por capa. Este método se destaca por su bajo costo y capacidad para producir patrones grandes rápidamente. Los patrones de FDM son excelentes para prototipos y carreras de bajo volumen. Eliminan la necesidad de herramientas, por lo que puede pasar de CAD a patrón en aproximadamente 24 horas.

El principal inconveniente es el acabado superficial. Los patrones de FDM tienen una textura más rugosa debido al efecto "escalera" de las capas. Esta rugosidad puede transferirse a la fundición final, por lo que generalmente se necesita postprocesamiento. La precisión es menor que los patrones de SLA o cera, pero las técnicas de acabado como las estaciones de suavizado pueden acercar la calidad de la superficie a la de la cera moldeada por inyección.

| Aspecto | Patrones de FDM | Patrones de sla / cera |

|---|---|---|

| Exactitud | Moderado, mejorado con el acabado | Se necesita un acabado alto y mínimo |

| Acabado superficial | Áspero, necesita suavizado | Suave, listo para el lanzamiento |

| Tiempo y costo de producción | Rápido, bajo costo, sin herramientas | Mayor costo, configuración más larga para cera |

| Comportamiento material en la fundición | Se quema con cenizas mínimas, necesita ventilación | La cera se derrite limpiamente, no se necesita ventilación |

Fabricación aditiva directa para el casting de inversiones

La fabricación aditiva directa, como la sinterización directa de láser de metal (DML), omite los pasos de patrón y molde. La impresora construye la pieza de metal directamente a partir de datos CAD, capa por capa. Este enfoque permite formas complejas y superficies de forma libre que son difíciles de hacer con los métodos tradicionales.

La impresión directa de metal ofrece alta precisión y libertad de diseño. Funciona bien para piezas pequeñas o personalizadas. Sin embargo, viene con costos más altos, tiempos de entrega más largos y la necesidad de eliminación de soporte después de la impresión. El proceso no es ideal para la producción de alto volumen debido a la salida más lenta y las limitaciones de materiales. Algunos materiales, como los ABS, funcionan mejor que otros porque reducen el riesgo de grietas de caparazón durante el agotamiento.

| Aspecto | Capacidades | Limitaciones |

|---|---|---|

| Método de producción | Directamente de CAD, sin herramientas | Limitado por el tamaño del material y la impresora |

| Geometría y complejidad | Muy alto, admite diseños intrincados | Grandes partes tardan más en imprimir |

| Resolución y precisión | Alto, hasta 16 micras | Propiedades anisotrópicas antes de terminar |

| Escala de producción | Ideal para prototipos y lotes pequeños | No adecuado para la producción en masa |

| Ambiental y operativo | Limpiador, menos desechos | Necesita postprocesamiento, límites de material |

Fortalezas y limitaciones de cada método

Cada método para la inversión que elige la prototipos rápidos trae algo único a la mesa. Aquí hay una comparación rápida para ayudarlo a decidir cuál se adapta mejor a su proyecto:

| Método | Fortalezas | Limitaciones |

|---|---|---|

| Patrones de cera impresos en 3D | Alta resolución, agotamiento limpio, se adapta a flujos de trabajo tradicionales, admite formas complejas | La relación de relleno debe manejarse para evitar el agrietamiento de la concha; mayor costo para patrones grandes |

| Patrones de SLA | Excelente acabado superficial, alta precisión, producción rápida, cambios de diseño flexibles | Mayor costo de material, requiere fotopolímeros de postprocesamiento y pegajosos |

| Patrones de FDM | Bajo costo, producción rápida, grandes volúmenes de construcción, no se necesitan herramientas | Acabado superficial rugoso, menor precisión, necesita suavizado antes de fundir |

| Fabricación aditiva directa | Piezas de metal directo, patrón/molde de omisión, alta complejidad posible | Alto costo, plazos de entrega más largos, no ideales para la producción en masa, la eliminación de soporte necesaria |

Los métodos de prototipos rápidos han hecho que la inversión que la elige sea más accesible y flexible. Reducen los tiempos de entrega y los costos, especialmente para piezas de bajo volumen o complejos. Sin embargo, cada método tiene compensaciones en términos de precisión, acabado superficial y control de procesos. Comprender estas diferencias ayuda a los equipos a elegir el mejor enfoque para sus necesidades.

Consejos procesables para optimizar la creación de prototipos rápidos de inversión

Validación y optimización de diseño

La validación de diseño se encuentra en el corazón del exitoso Inversión que lanza prototipos rápidos. Los equipos pueden detectar fallas de diseño temprano creando rápidamente prototipos físicos. Este enfoque les ayuda a probar la funcionalidad y capturar problemas antes de pasar a la producción a gran escala. La prototipos rápidos admite un proceso iterativo, por lo que los ingenieros pueden hacer varios cambios de diseño y probar cada versión rápidamente. Este ciclo conduce a mejores diseños y menos sorpresas en el futuro.

- Los primeros prototipos ayudan a todos los involucrados a ver y tocar la parte, facilitando la retroalimentación.

- Los tiempos de entrega más cortos y los costos de herramientas más bajos significan que los equipos pueden probar más ideas sin romper el presupuesto.

- La personalización se vuelve simple, permitiendo que las empresas satisfagan las necesidades únicas de los clientes.

Investigaciones recientes muestran que la combinación de la optimización de la topología con reglas de diseño para la fabricación aditiva y la fundición de inversión trae aún más beneficios. Herramientas como el método SIMP y el módulo de optimización de topología ABAQUS ayudan a los ingenieros a crear patrones de cera complejos sin herramientas adicionales. Estos métodos mejoran la precisión y el acabado superficial, especialmente para las piezas de acero fundido tratado con calor.

Consejo: Utilizar software de diseño avanzado y Herramientas rápidas de prototipos para validar y refinar los diseños temprano. Este enfoque ahorra tiempo, reduce los costos y conduce a mejores productos.

Selección de material para patrones de prototipos

Elegir el material adecuado para los patrones de creación de prototipos hace una gran diferencia en el resultado final. Los materiales de impresión 3D de alta resolución, como las resinas SLA, permiten patrones con detalles muy finos. Este nivel de detalle mejora tanto el acabado superficial como la precisión dimensional de los prototipos de fundición.

- Las propiedades térmicas del material del patrón son importantes. Los materiales con la temperatura de transición de vidrio derecha y la baja expansión térmica ayudan a prevenir el agrietamiento y la distorsión de la cáscara.

- Los ingenieros a menudo usan estructuras huecas o de paredes delgadas para reducir la expansión térmica y mantener el moho fuerte.

- Reforzar las conchas de cerámica con fibras, como el nylon, puede aumentar la resistencia de la carcasa y reducir el riesgo de falla durante la fundición.

- El acabado superficial y la textura del material del patrón afectan directamente la calidad del producto final.

Las propiedades mecánicas, como la resistencia y la ductilidad, también juegan un papel. Los patrones deben resistir las tensiones del proceso de fundición. Seleccionar materiales que coincidan con las propiedades del producto final conducen a prototipos más confiables y precisos.

Simulación y prueba de procesos

Las herramientas de simulación y prueba ayudan a los equipos a predecir y mejorar los resultados en la inversión que emiten prototipos rápidos. El software de creación de prototipos virtual, como ESI Procast, permite a los ingenieros ejecutar análisis térmicos, de flujo y estrés antes de hacer una sola parte. Este paso reduce el costoso juicio y error y ayuda a detectar defectos potenciales temprano.

| Herramienta/método | Propósito/Aplicación | Resultado/beneficio |

|---|---|---|

| ESI Procast | Prototipos virtuales, predicción de defectos | Rendimiento y calidad de fundición mejorados |

| Escaneo láser 3D | Adquisición de geometría para CAD y RP | Modelos digitalizados precisos |

| Modelado CAD (formato STL) | Conversión de datos para RP y simulación | Uso directo en prototipos y simulación |

| Magmasoft | Simulación de corredor y sistema de activación | Reducción de porosidad, mejor calidad de lanzamiento |

| Fabricación de patrones de cera RP | Impresión directa de patrones de cera | Precisión mejorada y acabado superficial |

Muchas compañías, incluidas Wall Colmonoy y Rolls-Royce, usan estas herramientas para mejorar sus procesos de fundición. Al combinar escaneo 3D, CAD, simulación y prototipos rápidos, los equipos pueden reducir defectos como la porosidad y lograr una mejor calidad de la superficie.

Manejo y almacenamiento de patrones

El manejo y el almacenamiento adecuados de los patrones evitan daños y distorsión. Los patrones de cera, en particular, pueden deformarse si no se manejan con cuidado. Los equipos deben ajustar a los agentes de liberación y usar pines de eyectores para reducir el daño durante la expulsión del dado. Almacenamiento de patrones de una manera que evite el estrés ayuda a mantener su forma.

| Área | Causa | Mejores prácticas recomendadas |

|---|---|---|

| Manejo de patrones de cera | Daño durante la expulsión | Use agentes de liberación y alfileres de eyectores |

| Almacenamiento de patrones de cera | Distorsión del almacenamiento inadecuado | Almacenar para evitar el estrés y mantener la forma |

| Manejo | Daño después de la solidificación | Manejar con cuidado, especialmente cuando está caliente |

| Limpieza mecánica | Daño durante la limpieza | Menor velocidad de volteo o use bloques de goma durante la explosión |

| Transporte | Daños durante el transporte | Use carros estables y pisos de nivel |

Nota: Manejo cuidadoso en cada etapa, desde la creación de patrones hasta el transporte, mantiene patrones y piezas fundidas en las mejores condiciones.

Preparación de moho y control de calidad

La preparación de moho y el control de calidad tienen un gran impacto en el éxito de los proyectos de prototipos rápidos de inversión. La precisión y la rugosidad de la superficie del patrón prepararon el escenario para la calidad de la fundición final. Los patrones de SLA a menudo ofrecen la mejor precisión dimensional y el acabado superficial, lo que conduce a tasas de pase de fundición más altas.

- Las nuevas resinas de curación de luz con bajo contenido de cenizas y dimensiones estables ayudan a reducir los defectos de fundición.

- Los pasos posteriores al procesamiento, como la depilación y el pulido, mejoran la suavidad de la superficie y la integridad de la carcasa.

- Las verificaciones de control de calidad para la estabilidad dimensional y el acabado superficial pueden superar las tasas de aprobación por encima de 95% para piezas fundidas hechas con patrones SLA.

La elección del método de prototipos rápidos y la preparación cuidadosa del moho afectan el costo, el tiempo de entrega y la adaptabilidad. El control de calidad riguroso en cada paso ayuda a minimizar los defectos y garantiza resultados consistentes.

Consejo: Invierta tiempo en preparación de moho y controles de calidad. Este esfuerzo vale la pena con menos defectos, mejores tasas de aprobación y una producción más suave.

Superar desafíos en la inversión que emite prototipos rápidos

Gestión de la distorsión del patrón y la contracción

Distorsión y contracción del patrón Puede causar dolores de cabeza para los ingenieros. A menudo ven la deformación de las piezas o cambian el tamaño después de la impresión o la fundición. Para abordar esto, los equipos usan piezas de prueba de compensación a lo largo de los ejes X, Y y Z. Estas piezas de prueba ayudan a medir cuánto se encoge o se distorsiona un patrón. Los ingenieros luego ajustan los modelos CAD utilizando factores de escala basados en datos reales. También controlan la orientación de compilación para reducir el rizo y los cambios en la forma. Muchas fundiciones usan el método Taguchi, un enfoque estadístico, para ajustar los parámetros del proceso como la potencia del láser y la temperatura del lecho. Este método ayuda a mantener piezas fieles a su forma prevista.

Abordar problemas de acabado superficial

Un acabado superficial suave hace una gran diferencia tanto en la apariencia como en la función. Los acabados pobres pueden conducir a un trabajo adicional o incluso al rechazo de piezas. Los equipos a menudo usan pasos posteriores al procesamiento, como el pulido o la explosión de cuentas para mejorar la calidad de la superficie. También optimizan los parámetros de mecanizado y mantienen las herramientas en la mejor forma. Elegir el material del patrón correcto y mantener moldes limpios reduce aún más la rugosidad. Cuando los ingenieros detectan defectos de la superficie temprano, pueden arreglarlos antes de moverse a la siguiente etapa.

Garantizar la precisión dimensional

La precisión dimensional es importante para cada prototipo. Las fundiciones se basan en patrones de cera precisos, hechos por mecanizado CNC o impresión 3D, para mantener piezas dentro de tolerancias estrechas. Controlan la presión de inyección durante el moldeo por cera y, a veces, usan después del maquinamiento o acuñar para corregir pequeños errores. La aplicación de recubrimientos especiales dentro del molde evita la oxidación y mantiene limpias las superficies. El uso de los mismos sistemas de activación y ventilación que en la producción garantiza que los prototipos coincidan con las partes finales. Este enfoque permite a los equipos probar el rendimiento del mundo real sin sorpresas.

Minimizar los defectos en los fundiciones finales

Los defectos pueden arruinar un proyecto de casting. Para evitarlos, los ingenieros usan un software de simulación avanzado para predecir problemas como bolsillos de aire o contracción antes de verter metal. A menudo eligen moldes impresos en 3D para una mejor precisión y menos desalineaciones. El monitoreo en tiempo real con sensores ayuda a controlar la temperatura y la presión durante la fundición. Los equipos también usan fundición asistida por vacío para eliminar el aire atrapado y la presión isostática caliente para cerrar los poros internos. Los controles de calidad regulares, incluidas las pruebas no destructivas, los problemas de captura temprano. Al analizar los patrones de defectos y los procesos de ajuste, los equipos siguen mejorando sus resultados.

Las mejores prácticas para resultados consistentes en la creación de prototipos rápidos de inversión

Colaborando con socios experimentados

Trabajar con socios experimentados ofrece a las empresas una ventaja real. Estos socios aportan años de experiencia y un historial sólido en la creación de prototipos de reparto rápido. Utilizan tecnologías avanzadas de impresión y fundición en 3D, que ayudan a los equipos a obtener mejores resultados más rápido. Su estricto control de calidad y las certificaciones significan que cada prototipo cumple con los altos estándares. Ingenieros calificados Elige fallas de diseño temprano y sugiere mejoras, ahorrar tiempo y dinero. La buena comunicación mantiene a todos en la misma página, lo que hace que todo el proceso sea más suave. Los equipos también se benefician de soluciones personalizadas que se ajustan a sus necesidades únicas. Al asociarse con el proveedor adecuado, las empresas ven una mayor precisión, menos errores y un camino más rápido hacia el mercado.

Mejora del proceso continuo

Los líderes de la industria recomiendan un enfoque paso a paso para mantener los resultados consistentes. Aquí hay algunas prácticas principales:

- Use la impresión 3D, como la estereolitografía, para patrones de cera flexibles y rentables.

- Integre los sistemas de activación previamente diseñados en patrones de cera para el flujo de metal constante.

- Conecte patrones a un bisquee central con varillas de metal para grupos fuertes y fáciles de manejar.

- Emplee robots de múltiples eje para incluso sumergir en lodos de cerámica.

- Construya la carcasa con varias capas de recubrimientos de cerámica y refractarios.

- Retire la cera con hornos controlados o vapor para proteger la carcasa.

- Sinter la cáscara a fuego alto para que sea fuerte y listo para verter metal.

- Pruebe las aleaciones y prepare fusiones en los hornos de inducción para la calidad del metal superior.

- Vierta el metal en moldes precalentados a través de filtros para aumentar la integridad de la fundición.

- Retire cuidadosamente las cáscaras de cerámica para mantener las fundiciones en excelente forma.

Consejo: la automatización y el control cuidadoso de procesos ayudan a los equipos a repetir el éxito y evitar errores comunes.

Aprovechando los comentarios y los datos

Los equipos inteligentes usan comentarios y datos de proyectos pasados para mejorar cada vez. Proban prototipos en condiciones del mundo real y solucionan problemas temprano. Revisar proyectos antiguos les ayuda a aprender qué funciona y qué no. El soporte de ingeniería convierte la retroalimentación en mejores diseños y procesos más suaves. Los datos de control de calidad muestran dónde mejorar, mientras que los tiempos de entrega y los números de capacidad pasados ayudan a planificar futuros trabajos.

| Fuente de retroalimentación/datos | Cómo ayuda al próximo proyecto |

|---|---|

| Resultados de simulación | Riesgos de proceso spot y factores clave de control |

| Datos de control de calidad | Atrapa defectos temprano y aumenta la calidad |

| Resultados de diseño de iteración | Evite los errores costosos antes de hacer moldes |

| Retroalimentación de rendimiento del material | Elija mejores materiales de patrón y métodos de concha |

| Procesar datos de parámetros | Pasos de rocío, vertido y acabado |

Los equipos que aprenden de cada proyecto siguen elevando el listón de calidad y eficiencia.

Aplicando el derecho Inversión que lanza prototipos rápidos El método ayuda a los equipos a lograr una mejor calidad y precisión de la superficie. Los expertos recomiendan estructuras livianas, piezas huecas y opciones de materiales inteligentes. Siguiendo las mejores prácticas y superar los desafíos, las empresas ven resultados más rápidos, costos más bajos y prototipos de mayor calidad en todas las industrias.

Preguntas frecuentes

¿Cuál es la principal ventaja de la inversión que elige la prototipos rápidos?

Inversión que lanza prototipos rápidos Permitamos que los equipos creen piezas complejas rápidamente. Pueden probar los diseños rápidamente y ahorrar dinero en herramientas. Este método funciona bien para la producción de bajo volumen.

¿Puedes usar cualquier impresora 3D para patrones de casting de inversión?

No todas las impresoras 3D funcionan para este proceso. Los equipos necesitan impresoras que usen WAX, resina SLA o plásticos especiales. Estos materiales se queman limpiamente durante la fundición.

¿Cómo se mejora el acabado superficial en los prototipos de fundición?

Los equipos a menudo se pulen o hacen más que los castings. También eligen materiales de patrón de alta resolución. Bien preparación de moho ayuda a crear superficies más suaves.