Los ingenieros a menudo seleccionan fundiciones de inversión de ingeniería para proyectos que requieren tolerancias ajustadas, geometrías complejas y acabados suaves. Este proceso acomoda una variedad de materiales, incluido el acero y Engindering de la aleación de la inversión de la inversión. Sin embargo, Castings de inversión de ingeniería tienden a tener costos más altos y tiempos de entrega más largos. La siguiente tabla describe las principales ventajas y desventajas asociadas con Castings de inversión de precisión de ingeniería:

| Ventajas | Desventajas |

|---|---|

| Alta precisión, formas intrincadas, amplio rango de materiales | Herramientas costosas, proceso complejo, cambio lento |

Control de llave

- Casting de inversión Crea piezas precisas con formas complejas y superficies lisas, reduciendo la necesidad de mecanizado adicional y tiempo de ahorro.

- Este proceso funciona mejor para carreras de producción pequeña a media, pero puede ser costoso y tardar más que otros métodos de casting.

- Los ingenieros deben elegir el lanzamiento de inversiones cuando tolerancias apretadas, materiales especiales y diseños detallados son esenciales para sus proyectos.

¿Qué son las piezas de inversión de ingeniería?

Descripción general del proceso básico

Casting de inversión, a veces llamado fundición de cera perdida, utiliza un proceso detallado para crear piezas metálicas precisas. Así es como funciona:

- Se hace un patrón maestro para que coincida exactamente con la parte final. Este patrón ayuda a crear copias de cera.

- La cera caliente se inyecta en el Die Master, formando patrones de cera. Estos patrones se pueden agrupar para múltiples piezas fundidas.

- Cada patrón de cera se sumerge en una lechada de cerámica o sílice. Este paso se repite varias veces para construir una caparazón fuerte.

- La cera se derrite calentando, dejando un molde de cerámica hueco.

- Los trabajadores vierten metal fundido en el molde caliente. El metal llena cada detalle, incluso pequeñas secciones.

- Después de enfriar, la cáscara de cerámica se rompe. Si se unieron varias partes, se separan.

- Los moldes se limpian y terminan. A veces, se necesita trabajo manual adicional o soldadura para los toques finales.

Consejo: este proceso permite detalles muy finos y superficies suaves, lo que lo hace popular para las piezas que necesitan alta precisión.

Por qué los ingenieros usan el casting de inversión

Los ingenieros a menudo eligen el lanzamiento de la inversión para sus beneficios únicos:

- Crea piezas que necesitan poco o ningún mecanizado adicional.

- El proceso ofrece tolerancias estrictas, a menudo dentro de +/- 0.005 pulgadas por pulgada.

- Muchas aleaciones funcionan con este método, incluido acero, acero inoxidabley níquel.

- Los costos de herramientas se mantienen bajos porque los moldes de aluminio duran mucho tiempo.

- Las formas complejas, como engranajes o logotipos, son posibles sin pasos adicionales.

- Menos mecanizado significa menos desechos de metal.

- Cada lote de piezas se mantiene consistente en calidad.

- El proceso admite carreras de producción pequeñas y grandes.

- Los patrones de cera se pueden reutilizar, lo que lo hace más ecológico.

Las fundiciones de inversión de ingeniería ayudan a los ingenieros a diseñar piezas con formas difíciles y detalles finos. Este método también mantiene los costos bajos al reducir la necesidad de un acabado adicional.

Ventajas de las piezas de inversión de ingeniería

Alta precisión y precisión dimensionales

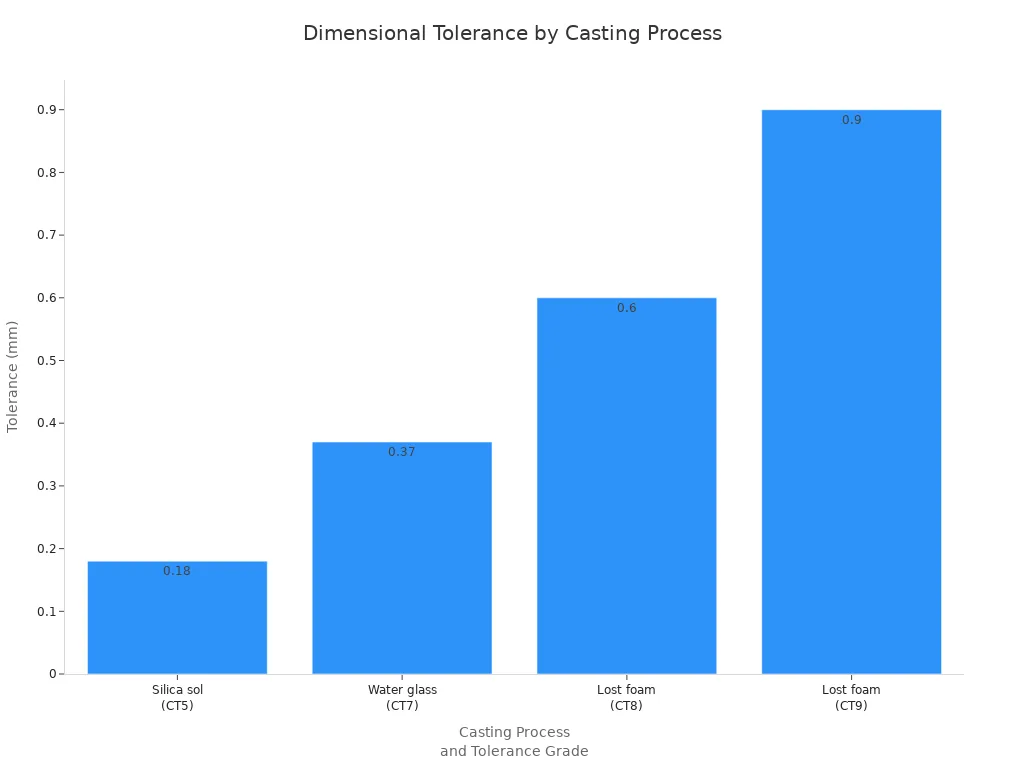

Los ingenieros a menudo eligen la fundición de inversión cuando necesitan piezas con tolerancias ajustadas. Este proceso se destaca por su capacidad para ofrecer una alta precisión dimensional. Por ejemplo, Casting de sola de sílice, un tipo de casting de inversión, puede alcanzar tolerancias CT5-CT6. Eso significa que para piezas pequeñas, el proceso puede contener tolerancias tan apretadas como ± 0.18 mm. Incluso para piezas más grandes, la fundición de inversión mantiene tolerancias dentro de ± 1.80 mm o aproximadamente 1% de la dimensión. Estos números superan a la mayoría de los otros métodos de casting.

| proceso de fundición | Clase de tolerancia | Tolerancia (≤10 mm) | Tolerancia (> 250 mm) |

|---|---|---|---|

| Inversión de sola solía | CT5-CT6 | ±0.18 mm | ±1.80 mm |

| Inversión en vidrio de agua | CT7-CT8 | ±0.37 mm | ±2.70 mm |

| Casting de espuma perdida | CT8-CT9 | ±0.60 mm | ±4.00 mm |

Nota: La fundición de inversión también controla las tolerancias geométricas como la planitud y la redondez. Los agujeros tan pequeños como 1/2 pulgada pueden tener tolerancias de ± 0.003 pulgadas (± 0.076 mm). Este nivel de precisión ayuda a los ingenieros a crear piezas que encajan perfectamente.

Geometrías complejas y flexibilidad de diseño

La fundición de inversión brinda a los ingenieros la libertad de diseñar piezas con formas que otros métodos no pueden manejar. El proceso utiliza un patrón de cera recubierto en cerámica, que captura cada detalle. Esto permite características como socavos, paredes delgadas y canales internos. El molde de cerámica mantiene su forma incluso a altas temperaturas, por lo que la parte final coincide con el diseño original de cerca.

Los ingenieros pueden combinar varias partes en una fundición. Esto reduce el número de juntas y soldaduras, lo que hace que la parte sea más fuerte y más fácil de ensamblar. En comparación con el casting de arena o el lanzamiento de troqueles, el casting de inversión produce detalles más finos y superficies más suaves. Las industrias como aeroespacial, automotriz y médica confían en este proceso para piezas con formas complejas y tolerancias apretadas.

Acabado superficial superior

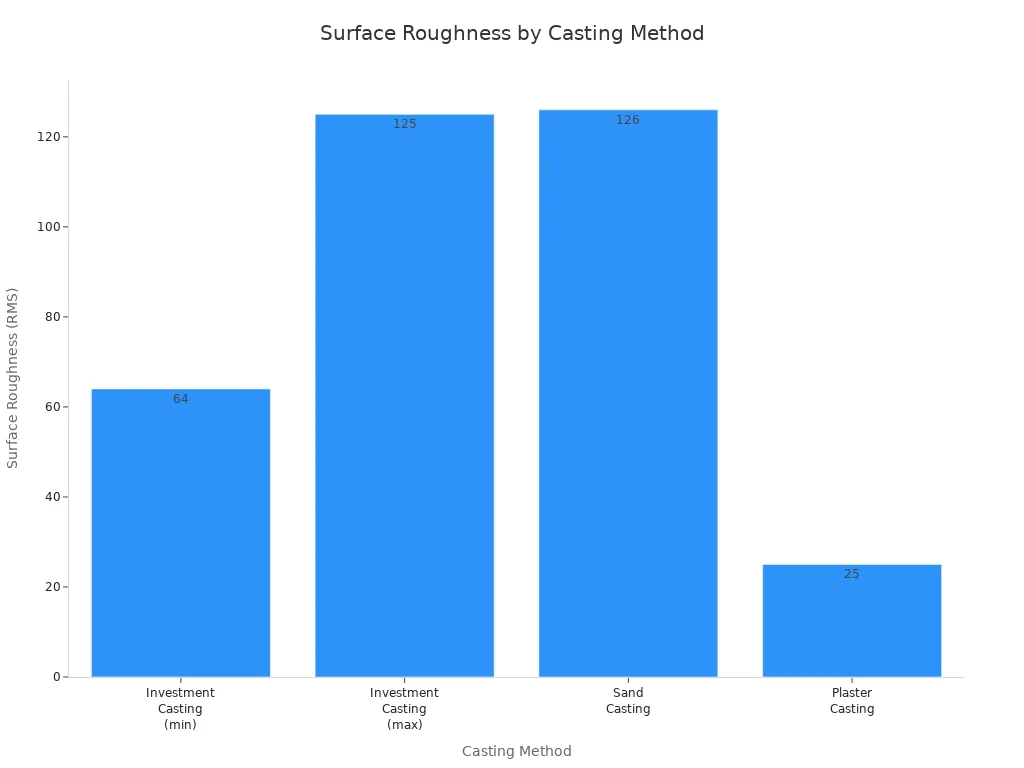

El acabado superficial es importante en muchas aplicaciones de ingeniería. La fundición de inversión ofrece una superficie mucho más suave que la fundición de arena. El molde de cerámica crea un acabado "como se basa" que a menudo necesita poco o ningún pulido adicional. La rugosidad de la superficie típica para la fundición de inversión varía de 64 a 125 RMS. La fundición de arena, en comparación, generalmente produce superficies más ásperas superiores a 125 rms.

| Método de fundición | Rugosidad de la superficie típica (rms) | Notas sobre el acabado de la superficie y las tolerancias |

|---|---|---|

| Casting de inversión | 64 – 125 | “Acabado de talla como, mejor acabado superficial que la fundición de arena; formas complejas posibles |

| Fundición de arena | >125 | Acabado superficial más áspero; menos precisión dimensional; tolerancias más grandes |

| Fundición de yeso | ~25 | El acabado más suave de "ascenso" entre los métodos listados; tolerancias más cercanas |

Consejo: Un acabado superficial más suave significa menos tiempo en la molienda o el pulido. Esto puede ahorrar dinero y acelerar la producción.

Compatibilidad de material amplio

El casting de inversión funciona con una amplia gama de metales y aleaciones. Los ingenieros pueden seleccionar materiales que coincidan con las necesidades de sus proyectos, desde la resistencia hasta la resistencia a la corrosión. Algunos de los materiales más comunes incluyen:

- Aleaciones de Inconel®

- Aleación de Haynes® 230®

- HASTELLOY® C-276

- Aceros inoxidables

- Metales refractarios

- Titanio

Estos materiales hacen de las fundiciones de inversión de ingeniería una mejor opción para industrias como aeroespacial, generación de energía, automotriz y petróleo y gas. El proceso maneja los metales estándar y especializado, brindando a los ingenieros más opciones para aplicaciones exigentes.

Requisitos reducidos de mecanizado y ensamblaje

Una de las mayores ventajas del lanzamiento de inversiones es su capacidad para producir piezas de forma cercana a la red. Esto significa que la parte sale del molde muy cerca de sus dimensiones finales. Los ingenieros a menudo encuentran que necesitan poco o ningún mecanizado adicional. El proceso también elimina las líneas de flash y separación, por lo que hay menos necesidad de acabado de superficie.

| Aspecto | Explicación |

|---|---|

| Precisión dimensional | Las tolerancias estrechas reducen la necesidad de mecanizado adicional. |

| Acabado superficial | Las superficies lisas a menudo no necesitan más acabados. |

| Geometría compleja | Los diseños intrincados minimizan el mecanizado adicional. |

| Producción de forma cercana a la red | Las piezas se acercan al tamaño final, ahorrando tiempo y esfuerzo. |

| Ajustes de ensamblaje reducidos | Mejor ajuste significa menos retrabajo durante el ensamblaje. |

| Ahorro de tiempo y costos | Menos pasos de mecanizado menores costos y acelerar la producción. |

Las tiendas de casting modernas de inversión a menudo utilizan mecanizado CNC avanzado para terminar las piezas cuando sea necesario. Este enfoque integrado ayuda a ofrecer piezas completas, ahorrando tiempo y reduciendo la complejidad para los ingenieros. Al minimizar el mecanizado secundario, los proyectos de la inversión de ingeniería ayudan a los proyectos a los proyectos de programación y dentro del presupuesto.

Desventajas de las piezas de inversión de ingeniería

Mayores costos de producción en comparación con alternativas

El casting de inversión ofrece una excelente precisión, pero a menudo viene con un precio más alto que otros métodos de casting. Varios factores aumentan el costo:

- Las herramientas y la creación de moho requieren una inversión inicial significativa. Los moldes complejos y los diseños intrincados aumentan tanto el tiempo como el gasto.

- Los costos de los materiales pueden variar ampliamente. Las aleaciones premium como el acero inoxidable o los metales especiales cuestan más que el hierro fundido básico.

- La complejidad de diseño se suma a los costos de mano de obra y finalización. Las formas intrincadas necesitan más atención durante la creación de moho y el acabado.

- El número de capas de concha necesarias para el moho cerámico aumenta con el tamaño de la parte y la complejidad, aumentando los costos de material y mano de obra.

- Los costos laborales incluyen trabajadores calificados para fabricación de moho, fundición, acabado y control de calidad.

- Chatarra y reelaboración pueden agregar costos ocultos, especialmente si la tasa de rendimiento es baja.

- El volumen de producción afecta el costo por parte. Los volúmenes más altos ayudan a extender los costos fijos, pero las pequeñas carreras mantienen el precio por parte alto.

Nota: El costo por parte cae a medida que aumenta el volumen de producción, pero para las corridas bajas a medianas, la fundición de inversión sigue siendo más costosa que la fundición de arena o matriz.

Tiempos de entrega más largos y complejidad del proceso

Los ingenieros a menudo enfrentan tiempos de entrega más largos al elegir el lanzamiento de inversiones. El proceso implica muchos pasos, desde la creación de patrones de cera hasta la construcción de conchas de cerámica y terminar la parte final. Cada paso lleva tiempo y requiere una atención cuidadosa.

El tiempo de entrega típico para el lanzamiento de inversiones, desde el diseño hasta la entrega de piezas terminadas, varía de 8 a 12 semanas. Los proyectos automotrices pueden terminar en 8 a 10 semanas, mientras que las piezas aeroespaciales a menudo toman las 12 semanas completas debido a requisitos más estrictos y diseños más complejos. Esta línea de tiempo extendida puede ralentizar los horarios de los proyectos, especialmente en comparación con los métodos más rápidos como la fundición a la matriz.

El proceso en sí es complejo. Cada molde es de un solo uso, por lo que los trabajadores deben repetir los pasos de fabricación de moho para cada parte. Esto se suma tanto al tiempo como al riesgo de errores. Si aparece un defecto, el proceso puede necesitar comenzar de nuevo, causando más retrasos.

Limitaciones de tamaño y peso

El casting de inversión funciona mejor para piezas pequeñas a medianas. Si bien algunas instalaciones pueden producir piezas de fundición grandes, la mayoría de las tiendas se centran en piezas que pesan hasta 20 libras (aproximadamente 9 kilogramos). Las capacidades ampliadas permiten piezas de hasta 120 libras (aproximadamente 54 kilogramos), pero estas son menos comunes.

| Parámetro | Detalles |

|---|---|

| Peso mínimo de pieza | Fracción de una onza (por ejemplo, aparatos ortopédicos) |

| Peso de pieza máxima | Más de 1,000 lbs (453.6 kg) para partes aeroespaciales complejas (raro) |

| Peso máximo típico (nosotros) | Hasta 20 libras (9.07 kg) en la mayoría de las instalaciones |

| Rango de capacidad ampliado | 20-120 lbs (9.07-54.43 kg) que se vuelve común |

| Peso para piezas de fundición grandes | Hasta unos 800 Newtons (~ 81.6 kg) |

| Espesor mínimo de la pared | Aproximadamente 0.3 mm |

| Diámetro mínimo del agujero | Aproximadamente 0.5 mm |

| Factores limitantes | Equipo de manejo de moho y capacidades de instalaciones |

El rendimiento sigue siendo fuerte para piezas de hasta aproximadamente 25 libras y 18 pulgadas de largo o ancho. Son posibles fundiciones más grandes, pero se vuelven menos rentables y menos comunes. Otros métodos de fundición, como la fundición de arena, pueden ofrecer un mejor valor para piezas muy grandes o pesadas.

Idoneidad limitada para la producción de alto volumen

El casting de inversión no es la mejor opción para la fabricación de alto volumen. El proceso requiere un nuevo molde para cada parte, lo que ralentiza la producción. Por el contrario, la fundición de matriz utiliza moldes de acero reutilizables e inyección de alta presión, lo que permite tiempos de ciclo mucho más rápidos.

- El lanzamiento de la inversión tiene un tiempo de ciclo más largo porque cada molde es de uso único.

- El casting de Die está optimizado para carreras de alto volumen, lo que lo hace más eficiente para la producción en masa.

- Las fundiciones de inversión de ingeniería funcionan mejor para volúmenes de producción de bajo a medio, donde el diseño de la complejidad y la precisión importan más que la velocidad.

Consejo: para los proyectos que necesitan miles o millones de piezas idénticas, fundición de troqueles u otros métodos de alta velocidad generalmente ofrecen una mejor eficiencia y menores costos.

Castings de inversión de ingeniería versus otros métodos de casting

Comparación con el lanzamiento de arena

La fundición de arena y la fundición de inversión crean piezas de metal, pero ofrecen resultados diferentes. La fundición de arena utiliza moldes de arena, que pueden dejar superficies rugosas y formas menos precisas. La fundición de inversión utiliza moldes de cerámica, que capturan detalles finos y producen acabados más suaves. La siguiente tabla destaca las principales diferencias:

| Propiedad | Casting de inversión | Fundición de arena |

|---|---|---|

| Acabado superficial | Superficies lisas, se necesita mecanizado secundario mínimo | Superficies rugosas con líneas de separación, a menudo requieren un acabado adicional |

| Precisión dimensional | Alta precisión, tolerancias finas | Menor precisión, más variabilidad |

| Propiedades mecánicas | Propiedades mecánicas superiores debido a mejores aleaciones y procesos controlados | Propiedades mecánicas variables debido a moldes porosos y un enfriamiento menos controlado |

| Complejidad de las formas | Puede producir formas intrincadas y complejas con paredes delgadas | Limitado por restricciones de eliminación de moho, se necesitan ángulos de borrador |

Los ingenieros a menudo eligen la fundición de inversión cuando necesitan piezas con tolerancias ajustadas y formas complejas.

Comparación con el casting de matriz

El casting de la muerte como el casting de inversión hacen piezas precisas, pero se adaptan a diferentes necesidades. Die Casting utiliza moldes de acero reutilizables y funciona mejor para carreras de alto volumen. La fundición de inversión utiliza moldes de un solo uso y se adapta a lotes pequeños a medianos. Aquí hay una comparación rápida:

| Aspecto | Casting de inversiones (IC) | Die Casting (DC) |

|---|---|---|

| Costo total | Generalmente más alto debido al proceso manual y la precisión | Más bajo por parte en volúmenes altos pero más costo de herramientas |

| Costo de herramientas | Costos de herramientas más bajos | Mayores costos de herramientas |

| Volumen de producción | Adecuado para carreras pequeñas a medianas | Más rentable para la producción de alto volumen |

| Tiempo de entrega (herramientas) | Tiempo de entrega de herramientas iniciales más cortas | Tiempo de entrega de herramientas iniciales más largas |

| Tiempo de entrega (por parte) | Tiempo de producción por parte más alto | Producción por parte más rápida después de la configuración de herramientas |

| Acabado superficial | Acabado superior, se necesita menos mecanizado secundario | Buen acabado pero generalmente requiere mecanizado secundario |

| Precisión y complejidad | Excelente precisión, ideal para geometrías complejas | Buena tolerancia dimensional, piezas menos complejas |

Cuando el casting de inversión es preferible

Los ingenieros eligen el lanzamiento de la inversión para ciertas situaciones:

- Necesitan piezas con formas complejas y detalles finos.

- El proyecto usa Metales de alto punto de fusión como acero inoxidable o titanio.

- El diseño requiere una superficie lisa y poco mecanizado adicional.

- La parte debe tener fuertes características internas y externas, como las de los dispositivos aeroespaciales o médicos.

El lanzamiento de la inversión brilla cuando la precisión y la complejidad son más importantes.

Cuando los métodos alternativos son mejores

Otro métodos de fundición trabajar mejor para algunos proyectos:

- La fundición de arena o los moldes impresos en 3D se ajustan básicos a formas sólidas básicas como bloques o hardware del motor.

- Estos métodos ahorran dinero y aceleran la producción de patrones para piezas simples.

- Die Casting se adapta a las corridas de alto volumen de piezas menos complejas, como componentes o juguetes automotrices.

- El moldeo de concha y la fundición de troqueles de gravedad ayudan con mayores cantidades o piezas pequeñas y simples.

- La fundición de espuma perdida funciona bien para productos de paredes delgadas o intrincadas en muchas industrias.

Para piezas grandes, simples o de alto volumen, los ingenieros a menudo eligen alternativas sobre las piezas de inversión de ingeniería.

Defectos y limitaciones comunes en la ingeniería de piezas de inversión

Defectos típicos para tener en cuenta

Los defectos pueden aparecer en cualquier proceso de casting, y casting de inversión no es una excepción. Los ingenieros a menudo buscan ciertos problemas que pueden afectar la calidad y el rendimiento de la parte. Aquí hay una tabla rápida que resalta los defectos más comunes, qué los causa y por qué importan:

| Tipo de defecto | Descripción | Efectos/consecuencias |

|---|---|---|

| Porosidad | Las burbujas de gas se forman durante el vertido o la solidificación. | Puede causar fugas, haciendo que las piezas no sean adecuadas para aplicaciones de presión como bombas y compresores. |

| Contracción/vacío | Grietas o roturas del metal se encogen a medida que se enfría. | Puede conducir a falla estructural o rotura. |

| Inclusiones no metálicas | Los materiales extraños (escoria, arena o cerámica) quedan atrapados en el metal. | Debilitar el lanzamiento y reducir la integridad. |

| Indicaciones lineales | Las grietas, las lágrimas calientes o las paradas frías aparecen como líneas en la superficie. | La fuerza de compromiso y puede causar rotura. |

| Superficie áspera/descarburizada | Problemas de textura de la superficie, aunque menos comunes debido a los moldes de cerámica y la atmósfera controlada. | Por lo general, mejorado en la fundición de inversión, pero puede afectar la maquinabilidad y la apariencia. |

Los defectos como la porosidad y las inclusiones son bastante comunes. La porosidad a menudo aparece en secciones gruesas o donde el metal se enfría. Incluso con buenas prácticas de fundición, algunas burbujas o inclusiones pueden colarse. La mayoría de las piezas fundidas comerciales tienen un poco de porosidad interna, y los ingenieros usan pruebas como rayos X o inspección ultrasónica para encontrarlas. Las piezas de porosidad cero son posibles, pero necesitan pasos adicionales como la presión isostática caliente.

Limitaciones de procesos que impactan proyectos de ingeniería

Varios limitaciones de proceso puede afectar qué tan bien funcionan las fundiciones de inversión de ingeniería en proyectos del mundo real:

- Los diseños de piezas complejos pueden necesitar técnicas especiales de moldeo, lo que puede aumentar el costo y el riesgo de defectos.

- La elección del material afecta qué aleaciones se pueden usar y cuán fuerte o duradera será la parte final.

- El diseño de moho, incluido cómo fluye y se enfría el metal, juega un papel importante en la prevención de defectos.

- Las tolerancias de fundición apretadas son posibles, pero dependen del control cuidadoso del proceso.

- La velocidad a la que el metal se solidifica puede provocar la contracción o porosidad si no se maneja bien.

- El material del molde y su vida influyen en el acabado superficial y el control térmico.

- La temperatura y la velocidad de vertido afectan qué tan bien el metal llena el molde.

- El tamaño de lotes y el volumen de fundición pueden limitar qué equipo o proceso es el mejor.

- Los pasos posteriores a la fundición como el tratamiento térmico o el mecanizado también afectan el rendimiento de la parte final.

Los ingenieros siempre deben considerar estos factores al decidir si el casting de inversión es el adecuado para su proyecto. Algunas limitaciones son solo parte del proceso, pero comprenderlas ayuda a evitar sorpresas en el futuro.

Consideraciones prácticas para los ingenieros

Cuándo elegir el casting de inversión

Los ingenieros a menudo se preguntan cuando casting de inversión tiene más sentido. Este proceso funciona mejor para piezas que necesitan tolerancias estrechas y formas complejas. Si un proyecto requiere una superficie suave o utiliza metales especiales, se destaca la casting de inversión. Muchos ingenieros eligen este método para piezas aeroespaciales, médicas o energéticas. Estas industrias necesitan un alto rendimiento y confiabilidad.

Una buena regla general:

Elija el lanzamiento de la inversión cuando el diseño sea demasiado detallado para la fundición de arena o cuando el mecanizado desperdiciaría demasiado material.

Las carreras de producción pequeñas a medianas también se ajustan bien. Si un equipo necesita solo unos pocos cientos de partes, el casting de inversión puede ahorrar tiempo y dinero en comparación con otros métodos.

Factores clave para evaluar antes de seleccionar

Antes de elegir el casting de inversión, los ingenieros deben mirar algunos puntos clave:

- Parte complejidad: ¿El diseño tiene paredes delgadas, socavados o detalles finos?

- Necesidades materiales: ¿La parte usará aleaciones o metales de alto rendimiento?

- Volumen de producción: ¿El tamaño del pedido es pequeño o mediano?

- Presupuesto y tiempo de entrega: ¿Puede el proyecto manejar costos más altos y tiempos de espera más largos?

- Requisitos de calidad: ¿La parte necesita un acabado suave o tolerancias ajustadas?

La tabla a continuación ayuda a los ingenieros a comparar estos factores.:

| Factor | Casting de inversión | Otros métodos |

|---|---|---|

| Formas complejas | excelente | Limitado |

| Acabado superficial | Liso | Áspero |

| Flexibilidad de volumen | Bueno (bajo/medio) | Mejor (Volumen alto) |

Al sopesar estos puntos, los ingenieros pueden decidir si las fundiciones de inversión de ingeniería coinciden con los objetivos de sus proyectos.

Los ingenieros ven beneficios claros con fundiciones de inversión de ingeniería. El proceso ofrece tolerancias estrictas, acabados suaves y formas complejas. Funciona mejor para piezas de alta precisión de paredes delgadas en campos aeroespaciales o médicos. Sin embargo, los ciclos más largos, los costos más altos y los posibles defectos significan que la planificación cuidadosa siempre es importante.

Preguntas frecuentes

¿Qué industrias usan más la inversión?

Las industrias aeroespaciales, automotrices, médicas y energéticas confían en casting de inversión. Necesitan piezas con tolerancias estrechas, formas complejas y alto rendimiento.

¿Puede la fundición de inversión manejar grandes piezas?

La mayoría de las tiendas se centran en partes pequeñas a medianas. Algunas instalaciones pueden lanzar piezas más grandes, pero la fundición de arena generalmente funciona mejor para componentes muy grandes.

¿Cómo reduce el lanzamiento de la inversión el desperdicio?

Se crea el casting de inversión Partes de forma cercana a la red. Esto significa que se corta menos material adicional, por lo que los ingenieros ven menos chatarra y menores costos de material.