Đúc đầu tư tạo mẫu nhanh chóng đang biến đổi cách các công ty sản xuất các bộ phận phức tạp. Với Casting chính xác tạo mẫu nhanh chóng, doanh nghiệp trải nghiệm sự phát triển nhanh hơn, cải thiện chất lượng nguyên mẫu và giảm chi phí. Nhiều ngành công nghiệp - đặc biệt là ô tô và hàng không vũ trụ - phụ thuộc vào đúc tạo mẫu nhanh chóng Đối với các nhu cầu đúc có khối lượng thấp, có độ chính xác cao. Phương pháp này cho phép điều chỉnh thiết kế nhanh và giúp đáp ứng thời hạn đòi hỏi một cách hiệu quả.

Key Takeaways

- Đúc đầu tư tạo mẫu nhanh chóng Tăng tốc thiết kế và sản xuất, cho phép các nhóm tạo và kiểm tra các bộ phận phức tạp nhanh hơn trong khi cắt giảm chi phí và giảm lỗi.

- Chọn phương pháp tạo mẫu và vật liệu phù hợp giúp cải thiện chất lượng bề mặt, độ chính xác và tính linh hoạt, giúp các công ty đáp ứng thời hạn chặt chẽ và nhu cầu thiết kế độc đáo.

- Sau các thực tiễn tốt nhất như xử lý mô hình cẩn thận, chuẩn bị khuôn và sử dụng các công cụ mô phỏng dẫn đến các vật thể chất lượng cao hơn với ít khuyết điểm hơn và sản xuất mượt mà hơn.

Lợi ích chính của việc đúc đầu tư tạo mẫu nhanh chóng

Lặp lại thiết kế nhanh hơn

Các công ty bây giờ có thể chuyển từ ý tưởng sang nguyên mẫu trong thời gian kỷ lục. Với các mẫu in 3D và quy trình công việc kỹ thuật số, kiểm tra nhóm và tinh chỉnh thiết kế nhanh chóng. Nhiều nhà sản xuất báo cáo rằng họ có thể sản xuất các nguyên mẫu chỉ trong vài ngày chứ không phải vài tuần. Tốc độ này cho phép các kỹ sư bắt lỗi sớm và cải thiện mà không chờ đợi dụng cụ đắt tiền. Ví dụ, các công ty như Demir Engineering và Döktas đã sử dụng tạo mẫu nhanh để cung cấp các bộ phận thay thế và các sản phẩm mới nhanh hơn, giữ các dự án đi đúng hướng.

Giảm thời gian chì

Đúc đầu tư tạo mẫu nhanh chóng Slashes thời gian dẫn truyền thống. Điểm chuẩn trong ngành cho thấy những gì đã từng mất 6 đến 8 tuần chỉ mất vài ngày. Một số cơ sở thậm chí cung cấp các bộ phận trong vòng 24 giờ. Tăng tốc này giúp các công ty đáp ứng nhu cầu cấp thiết và giảm thời gian chết tốn kém. Decco Stastings và KSB Ấn Độ đều đã thấy những cải thiện đáng kể về tốc độ giao hàng, khiến khách hàng của họ hài lòng.

Tăng cường tính linh hoạt thiết kế

Các nhà thiết kế thích tự do hơn với phương pháp này. Chúng có thể tạo ra các hình dạng phức tạp, các bức tường mỏng và các tính năng bên trong khó khăn hoặc không thể với các phương pháp khác. SLA Quickcast® Và các công nghệ tương tự giúp dễ dàng sản xuất hình học phức tạp và kiểm tra các vật liệu khác nhau. Bảng dưới đây nêu bật một số lợi ích hàng đầu:

| Lợi ích | Giải thích |

|---|---|

| Thiết kế linh hoạt & hình dạng phức tạp | Cho phép sản xuất các bộ phận phức tạp, hữu cơ và có thành mỏng mà khó hoặc không thể với các phương pháp chế tạo. |

| Hiệu quả vật chất | Đúc gần n-net làm giảm chất thải vật liệu, đặc biệt quan trọng đối với các hợp kim đắt tiền. |

| Tính toàn vẹn cấu trúc vượt trội | Các bộ phận đúc có thể phù hợp với tính chất cơ học của vật liệu rèn. |

| Khả năng tương thích thử nghiệm không phá hủy | Hỗ trợ các phương pháp kiểm tra tích hợp cao, quan trọng cho các ngành công nghiệp nhạy cảm với an toàn. |

| Sản xuất nguyên mẫu & khối lượng thấp | Các mẫu sáp in 3D cho phép tạo mẫu nhanh, chi phí thấp và chạy sản xuất một lần. |

| Tính linh hoạt chiến lược | Thông số kỹ thuật của quy trình kép cải thiện tính linh hoạt của chuỗi cung ứng. |

Tiết kiệm chi phí trong phát triển sớm

Các dự án giai đoạn đầu được hưởng lợi từ chi phí thấp hơn. Tạo mẫu nhanh chóng loại bỏ sự cần thiết của dụng cụ đắt tiền và giảm chất thải vật liệu. Các đội có thể phát hiện ra các lỗ hổng thiết kế trước khi sản xuất đầy đủ, tiết kiệm tiền cho các bản sửa lỗi giai đoạn cuối. Các công ty cũng tiết kiệm lao động và tăng tốc độ thời gian lên thị trường. Cách tiếp cận này hỗ trợ các hoạt động khối lượng thấp, làm cho nó lý tưởng cho các sản phẩm có nhu cầu hạn chế hoặc cập nhật thường xuyên.

So sánh các phương pháp đầu tư đúc tạo mẫu nhanh chóng

Chọn phương pháp tạo mẫu phù hợp có thể tạo ra sự khác biệt lớn trong kết quả bạn nhận được từ Đúc đầu tư tạo mẫu nhanh chóng. Mỗi kỹ thuật có điểm mạnh, giới hạn và kịch bản sử dụng tốt nhất. Hãy phá vỡ các tùy chọn phổ biến nhất và xem cách chúng xếp chồng lên nhau.

Các mẫu sáp in 3D

Các mẫu sáp in 3D đã trở thành một yêu thích cho nhiều xưởng đúc. Các công ty như hệ thống 3D sử dụng in đa năng (MJP) để tạo ra các mẫu sáp 100% phù hợp với quy trình đúc đầu tư truyền thống. Những mô hình này tan chảy và đốt cháy giống như sáp tiêu chuẩn, vì vậy không cần phải thay đổi quá trình đúc. Các mẫu cung cấp độ phân giải cao, với các chi tiết tốt tới 25 micron. Họ cũng để lại dư lượng tối thiểu sau khi kiệt sức, giúp ngăn ngừa các khiếm khuyết trong phần cuối cùng.

Các mẫu sáp hoạt động tốt cho các hình dạng phức tạp và tường mỏng. Chúng hỗ trợ hình học phức tạp và có thể xử lý cả các bộ phận nhỏ và lớn. Tuy nhiên, mật độ thông tin của mẫu sáp quan trọng. Tỷ lệ bảo vệ thấp hơn (5%-20%) là tốt nhất vì chúng làm giảm nguy cơ nứt vỏ khuôn trong quá trình kiệt sức. Infill cao hơn làm cho mẫu mạnh hơn nhưng có thể khiến vỏ bị nứt do sự mở rộng. Các mẫu nhẹ hơn cũng in nhanh hơn và sử dụng ít vật liệu hơn, giúp tiết kiệm thời gian và tiền bạc.

Mẹo: Để có kết quả tốt nhất, hãy giữ tỷ lệ đầu tư thấp để tránh nứt vỏ và cải thiện tính toàn vẹn của khuôn.

Các mẫu lập thể lập thể (SLA)

Các mẫu SLA sử dụng một thùng nhựa chất lỏng và laser để xây dựng các bộ phận từng lớp. Phương pháp này được biết đến với độ phân giải cao và hoàn thiện bề mặt mịn. Các mẫu SLA có thể nắm bắt các chi tiết tốt và tạo ra các bộ phận có bất đẳng hướng tối thiểu. Ví dụ, công nghệ Quickcast® tạo ra các mẫu nhẹ, bán rỗng, đốt cháy sạch sẽ mà hầu như không có tro.

SLA tỏa sáng khi bạn cần những bộ phận nhỏ, phức tạp với chất lượng bề mặt tuyệt vời. Các mẫu đủ mạnh để gia công và có thể phục vụ như các mẫu chính để đúc kim loại. Sản xuất là nhanh chóng đôi khi trong vòng một ngày. Tuy nhiên, các mẫu SLA có giá cao hơn các mẫu FDM và yêu cầu các bước bổ sung như rửa, sấy khô và bảo dưỡng. Nhựa photopolymer có thể dính và lộn xộn, vì vậy việc xử lý cẩn thận là điều bắt buộc.

| Diện mạo | Thuận lợi | Bất lợi |

|---|---|---|

| Độ chính xác kích thước | Cao, vượt trội so với các mẫu sáp | Các mẫu sáp SLA sớm là giòn |

| Bề mặt hoàn thiện | Tuyệt vời, mịn (thấp nhất là 12,5) | Photopolyme có thể dính và lộn xộn |

| Tốc độ sản xuất | Nhanh chóng, linh hoạt cho các thay đổi thiết kế | Yêu cầu xử lý hậu kỳ |

| Trị giá | Thấp hơn Sáp truyền thống cho một số dự án | Cao hơn FDM |

| Cấu trúc mẫu | Bán trống làm giảm vết nứt vỏ | Các mẫu sáp SLA sớm đấu tranh với sự kiệt sức |

Các mẫu mô hình lắng đọng hợp nhất (FDM)

FDM sử dụng vòi phun nước nóng để đùn dây tóc, xây dựng các mẫu từng lớp. Phương pháp này nổi bật với chi phí thấp và khả năng tạo ra các mẫu lớn một cách nhanh chóng. Các mẫu FDM là tuyệt vời cho các nguyên mẫu và chạy khối lượng thấp. Họ loại bỏ sự cần thiết của dụng cụ, vì vậy bạn có thể đi từ CAD sang mẫu trong khoảng 24 giờ.

Hạn chế chính là hoàn thiện bề mặt. Các mẫu FDM có kết cấu khó khăn hơn do hiệu ứng cầu thang trên đường Layering. Độ thô này có thể chuyển sang đúc cuối cùng, vì vậy việc xử lý hậu kỳ thường là cần thiết. Độ chính xác thấp hơn các mẫu SLA hoặc sáp, nhưng các kỹ thuật hoàn thiện như các trạm làm mịn có thể mang lại chất lượng bề mặt gần với sáp được đúc.

| Diện mạo | Mẫu FDM | Các mẫu SLA / Wax |

|---|---|---|

| Sự chính xác | Vừa phải, được cải thiện khi hoàn thiện | Kết thúc cao, tối thiểu cần thiết |

| Bề mặt hoàn thiện | Thô, cần làm mịn | Smooth, sẵn sàng để đúc |

| Thời gian sản xuất và chi phí | Nhanh chóng, chi phí thấp, không có dụng cụ | Chi phí cao hơn, thiết lập lâu hơn cho sáp |

| Hành vi vật chất trong đúc | Bị đốt cháy bằng tro tối thiểu, cần thông hơi | Sáp tan chảy sạch sẽ, không cần thông gió |

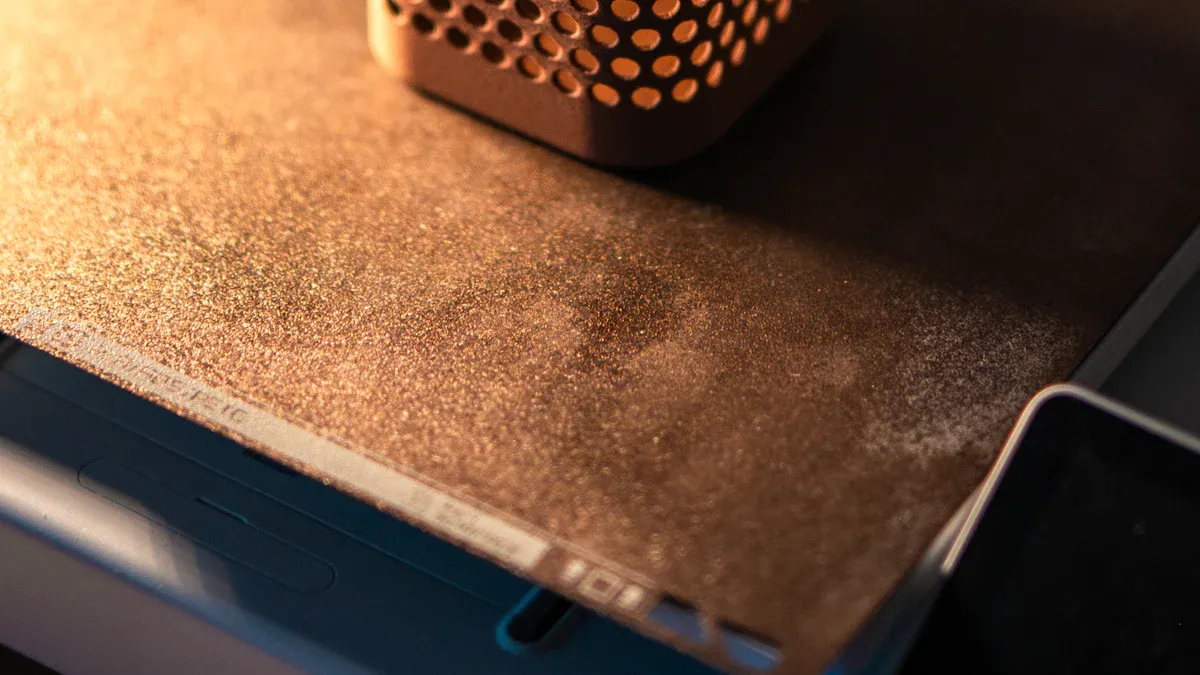

Sản xuất phụ gia trực tiếp để đúc đầu tư

Sản xuất phụ gia trực tiếp, như thiêu kết laser kim loại trực tiếp (DMLS), bỏ qua các bước mô hình và khuôn. Máy in xây dựng phần kim loại trực tiếp từ dữ liệu CAD, từng lớp. Cách tiếp cận này cho phép các hình dạng phức tạp và các bề mặt dạng tự do khó thực hiện với các phương pháp truyền thống.

In kim loại trực tiếp cung cấp độ chính xác cao và tự do thiết kế. Nó hoạt động tốt cho các phần nhỏ hoặc các bộ phận tùy chỉnh. Tuy nhiên, nó đi kèm với chi phí cao hơn, thời gian dẫn lâu hơn và nhu cầu loại bỏ hỗ trợ sau khi in. Quá trình này không lý tưởng cho sản xuất khối lượng lớn vì sản lượng chậm hơn và giới hạn vật liệu. Một số vật liệu, như ABS, hoạt động tốt hơn những vật liệu khác vì chúng làm giảm nguy cơ nứt vỏ trong quá trình kiệt sức.

| Diện mạo | Khả năng | Giới hạn |

|---|---|---|

| Phương pháp sản xuất | Trực tiếp từ CAD, không có công cụ | Giới hạn bởi kích thước vật liệu và máy in |

| Hình học và độ phức tạp | Rất cao, hỗ trợ các thiết kế phức tạp | Các bộ phận lớn mất nhiều thời gian hơn để in |

| Giải quyết và độ chính xác | Cao, xuống tới 16 micron | Tính chất dị hướng trước khi hoàn thành |

| Quy mô sản xuất | Tuyệt vời cho các nguyên mẫu và lô nhỏ | Không phù hợp để sản xuất hàng loạt |

| Môi trường và hoạt động | Sạch hơn, ít lãng phí hơn | Cần xử lý hậu kỳ, giới hạn vật liệu |

Điểm mạnh và hạn chế của từng phương pháp

Mỗi phương pháp để đầu tư đúc tạo mẫu nhanh đều mang lại một cái gì đó độc đáo cho bảng. Đây là một so sánh nhanh để giúp bạn quyết định điều nào phù hợp nhất với dự án của bạn:

| Phương pháp | Điểm mạnh | Giới hạn |

|---|---|---|

| Các mẫu sáp in 3D | Độ phân giải cao, kiệt sức sạch, phù hợp với quy trình công việc truyền thống, hỗ trợ các hình dạng phức tạp | Tỷ lệ đầu tư phải được quản lý để tránh nứt vỏ; Chi phí cao hơn cho các mẫu lớn |

| Mẫu SLA | Hoàn thiện bề mặt tuyệt vời, độ chính xác cao, sản xuất nhanh, thay đổi thiết kế linh hoạt | Chi phí vật liệu cao hơn, yêu cầu quá trình xử lý sau, photopolyme dính |

| Mẫu FDM | Chi phí thấp, sản xuất nhanh, khối lượng xây dựng lớn, không cần dụng cụ | Hoàn thiện bề mặt thô, độ chính xác thấp hơn, cần làm mịn trước khi đúc |

| Sản xuất phụ gia trực tiếp | Các bộ phận kim loại trực tiếp, mẫu/khuôn, độ phức tạp cao có thể | Chi phí cao, thời gian dẫn lâu hơn, không lý tưởng để sản xuất hàng loạt, cần thiết phải loại bỏ hỗ trợ |

Phương pháp tạo mẫu nhanh đã làm cho việc đầu tư trở nên dễ tiếp cận và linh hoạt hơn. Họ cắt giảm thời gian và chi phí dẫn đầu, đặc biệt là đối với các bộ phận có khối lượng thấp hoặc phức tạp. Tuy nhiên, mỗi phương pháp có sự đánh đổi về độ chính xác, hoàn thiện bề mặt và kiểm soát quá trình. Hiểu những khác biệt này giúp các nhóm chọn cách tiếp cận tốt nhất cho nhu cầu của họ.

Mẹo hành động để tối ưu hóa việc đúc đầu tư tạo mẫu nhanh chóng

Thiết kế xác thực và tối ưu hóa

Xác thực thiết kế là trung tâm của thành công Đúc đầu tư tạo mẫu nhanh chóng. Các nhóm có thể phát hiện ra các lỗ hổng thiết kế sớm bằng cách nhanh chóng tạo ra các nguyên mẫu vật lý. Cách tiếp cận này giúp họ kiểm tra chức năng và bắt các vấn đề trước khi chuyển sang sản xuất toàn diện. Tạo mẫu nhanh hỗ trợ một quy trình lặp, vì vậy các kỹ sư có thể thực hiện một số thay đổi thiết kế và kiểm tra từng phiên bản nhanh chóng. Chu kỳ này dẫn đến các thiết kế tốt hơn và ít bất ngờ hơn trên đường.

- Các nguyên mẫu sớm giúp mọi người tham gia nhìn và chạm vào bộ phận, làm cho phản hồi dễ dàng hơn.

- Thời gian dẫn ngắn hơn và chi phí công cụ thấp hơn có nghĩa là các nhóm có thể thử nhiều ý tưởng hơn mà không phá vỡ ngân sách.

- Tùy chỉnh trở nên đơn giản, cho phép các công ty đáp ứng nhu cầu duy nhất của khách hàng.

Nghiên cứu gần đây cho thấy rằng việc kết hợp tối ưu hóa cấu trúc liên kết với các quy tắc thiết kế cho sản xuất phụ gia và đúc đầu tư mang lại nhiều lợi ích hơn nữa. Các công cụ như phương pháp SIMP và mô -đun tối ưu hóa cấu trúc liên kết ABAQUS giúp các kỹ sư tạo ra các mẫu sáp phức tạp mà không cần thêm dụng cụ. Những phương pháp này cải thiện độ chính xác và hoàn thiện bề mặt, đặc biệt là các bộ phận thép đúc được xử lý nhiệt.

Mẹo: Sử dụng phần mềm thiết kế nâng cao và Công cụ tạo mẫu nhanh Để xác nhận và tinh chỉnh thiết kế sớm. Cách tiếp cận này tiết kiệm thời gian, cắt giảm chi phí và dẫn đến các sản phẩm tốt hơn.

Lựa chọn vật liệu cho các mẫu tạo mẫu

Chọn đúng vật liệu cho các mẫu tạo mẫu tạo ra sự khác biệt lớn trong kết quả cuối cùng. Vật liệu in 3D có độ phân giải cao, chẳng hạn như nhựa SLA, cho phép các mẫu có chi tiết rất tốt. Mức độ chi tiết này cải thiện cả kết thúc bề mặt và độ chính xác kích thước của các nguyên mẫu đúc.

- Các tính chất nhiệt của vật liệu mẫu vật chất. Các vật liệu có nhiệt độ chuyển đổi thủy tinh bên phải và sự giãn nở nhiệt thấp giúp ngăn chặn vết nứt và biến dạng của vỏ.

- Các kỹ sư thường sử dụng các cấu trúc rỗng hoặc có thành mỏng để giảm sự giãn nở nhiệt và giữ cho khuôn mạnh mẽ.

- Củng cố vỏ gốm bằng sợi, như nylon, có thể tăng cường sức mạnh vỏ và giảm nguy cơ thất bại trong quá trình đúc.

- Hoàn thiện bề mặt và kết cấu của vật liệu mẫu ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng.

Tính chất cơ học, chẳng hạn như sức mạnh và độ dẻo, cũng đóng một vai trò. Các mẫu cần phải chịu được những căng thẳng của quá trình đúc. Chọn vật liệu phù hợp với các thuộc tính của sản phẩm cuối cùng dẫn đến các nguyên mẫu đáng tin cậy và chính xác hơn.

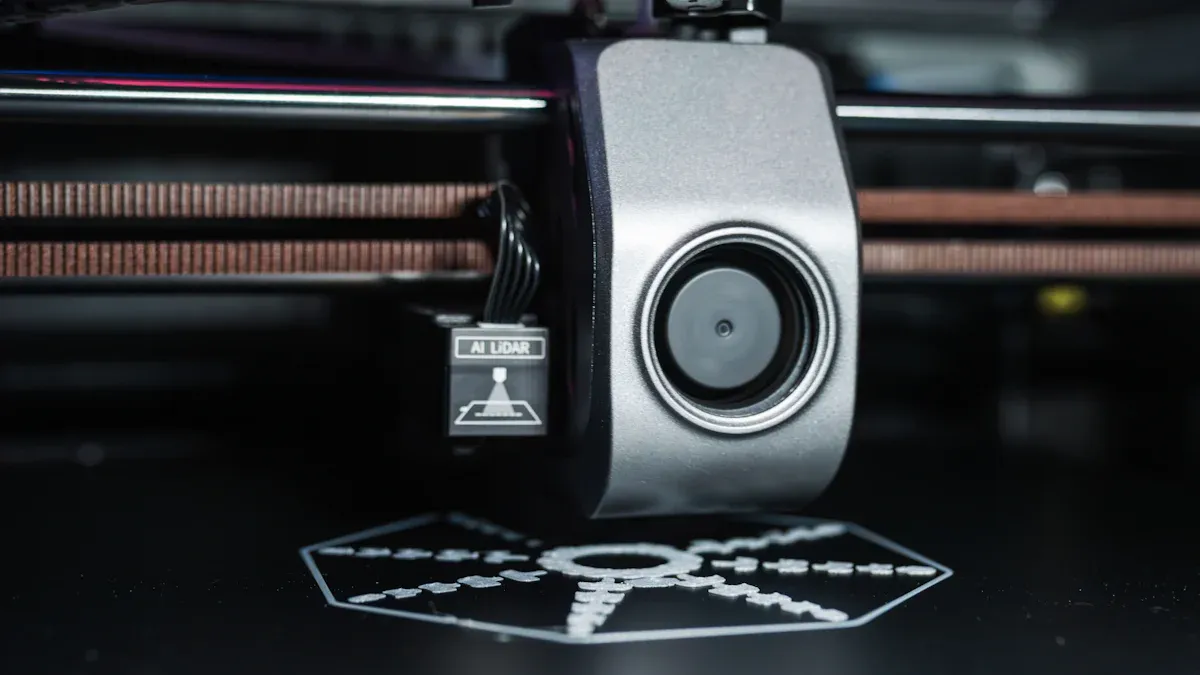

Mô phỏng và thử nghiệm xử lý

Các công cụ mô phỏng và thử nghiệm giúp các nhóm dự đoán và cải thiện kết quả trong việc tạo ra nguyên mẫu nhanh chóng. Phần mềm tạo mẫu ảo, như ESI Procast, cho phép các kỹ sư chạy các phân tích nhiệt, dòng chảy và ứng suất trước khi thực hiện một phần. Bước này làm giảm thử nghiệm và sai tốn kém và giúp phát hiện các khuyết tật tiềm năng sớm.

| Công cụ/Phương pháp | Mục đích/ứng dụng | Kết quả/lợi ích |

|---|---|---|

| Esi procast | Tạo mẫu ảo, dự đoán khiếm khuyết | Cải thiện năng suất đúc và chất lượng |

| Quét laser 3D | Thu nhận hình học cho CAD và RP | Các mô hình số hóa chính xác |

| Mô hình CAD (Định dạng STL) | Chuyển đổi dữ liệu cho RP và mô phỏng | Sử dụng trực tiếp trong tạo mẫu và mô phỏng |

| Magmasoft | Mô phỏng hệ thống chạy bộ và gating | Giảm độ xốp, chất lượng đúc tốt hơn |

| Sản xuất mô hình sáp RP | In trực tiếp các mẫu sáp | Cải thiện độ chính xác và hoàn thiện bề mặt |

Nhiều công ty, bao gồm Wall Colmonoy và Rolls-Royce, sử dụng các công cụ này để cải thiện quy trình đúc của họ. Bằng cách kết hợp quét 3D, CAD, mô phỏng và tạo mẫu nhanh, các nhóm có thể làm giảm các khiếm khuyết như độ xốp và đạt được chất lượng bề mặt tốt hơn.

Xử lý và lưu trữ mẫu

Xử lý và lưu trữ đúng cách các mô hình ngăn ngừa thiệt hại và biến dạng. Các mẫu sáp, đặc biệt, có thể biến dạng nếu không được xử lý cẩn thận. Các đội nên điều chỉnh các tác nhân giải phóng và sử dụng các chân đẩy để giảm thiệt hại trong quá trình phóng ra từ khuôn. Lưu trữ các mẫu theo cách tránh căng thẳng giúp duy trì hình dạng của chúng.

| Khu vực | Gây ra | Khuyến nghị thực hành tốt nhất |

|---|---|---|

| Xử lý mẫu sáp | Thiệt hại trong quá trình phóng | Sử dụng các tác nhân phát hành và ghim đẩy |

| Lưu trữ mẫu sáp | Biến dạng do lưu trữ không đúng | Lưu trữ để ngăn ngừa căng thẳng và duy trì hình dạng |

| Xử lý đúc | Thiệt hại sau khi hóa rắn | Xử lý cẩn thận, đặc biệt là khi nóng |

| Làm sạch cơ học | Thiệt hại trong quá trình làm sạch | Tốc độ giảm thấp hơn hoặc sử dụng các khối cao su trong quá trình nổ |

| Vận tải | Thiệt hại trong quá trình vận chuyển | Sử dụng xe đẩy ổn định và sàn nhà |

Ghi chú: Xử lý cẩn thận ở mọi giai đoạn, từ tạo mẫu đến vận chuyển, giữ các mẫu và đúc trong điều kiện tốt nhất.

Chuẩn bị khuôn và kiểm soát chất lượng

Chuẩn bị nấm mốc và kiểm soát chất lượng có tác động rất lớn đến sự thành công của việc đúc các dự án tạo mẫu nhanh chóng. Độ chính xác và độ nhám bề mặt của mô hình đặt giai đoạn cho chất lượng của diễn viên cuối cùng. Các mẫu SLA thường cung cấp độ chính xác và hoàn thiện bề mặt tốt nhất, dẫn đến tỷ lệ vượt qua đúc cao hơn.

- Nhựa bảo vệ ánh sáng mới với hàm lượng tro thấp và kích thước ổn định giúp giảm khiếm khuyết.

- Các bước xử lý hậu kỳ, như tẩy lông và đánh bóng, cải thiện độ mịn bề mặt và tính toàn vẹn của vỏ.

- Kiểm tra chất lượng kiểm tra độ ổn định và hoàn thiện bề mặt có thể đẩy tốc độ vượt qua trên 95% cho các vật đúc được thực hiện bằng các mẫu SLA.

Việc lựa chọn phương pháp tạo mẫu nhanh và chuẩn bị khuôn cẩn thận ảnh hưởng đến chi phí, thời gian giao hàng và khả năng thích ứng. Kiểm soát chất lượng nghiêm ngặt ở mỗi bước giúp giảm thiểu các khiếm khuyết và đảm bảo kết quả nhất quán.

Mẹo: Đầu tư thời gian vào chuẩn bị nấm mốc và kiểm tra chất lượng. Nỗ lực này được đền đáp với ít khiếm khuyết hơn, tỷ lệ vượt qua tốt hơn và sản xuất mượt mà hơn.

Vượt qua những thách thức trong việc tạo ra tạo mẫu nhanh chóng

Quản lý biến dạng mô hình và co ngót

Biến dạng mô hình và co ngót có thể gây đau đầu cho các kỹ sư. Họ thường thấy các bộ phận bị cong vênh hoặc thay đổi kích thước sau khi in hoặc đúc. Để giải quyết vấn đề này, các nhóm sử dụng các phần kiểm tra bù dọc theo trục X, Y và Z. Những mảnh thử nghiệm này giúp đo bao nhiêu một mô hình co lại hoặc méo mó. Các kỹ sư sau đó điều chỉnh các mô hình CAD bằng cách sử dụng các yếu tố tỷ lệ dựa trên dữ liệu thực. Họ cũng kiểm soát định hướng xây dựng để giảm sự uốn cong và thay đổi hình dạng. Nhiều xưởng đúc sử dụng phương pháp Taguchi, một phương pháp thống kê, để điều chỉnh các thông số quy trình tinh chỉnh như công suất laser và nhiệt độ giường. Phương pháp này giúp giữ cho các bộ phận đúng với hình dạng dự định của chúng.

Giải quyết các vấn đề hoàn thiện bề mặt

Một kết thúc bề mặt mịn làm cho một sự khác biệt lớn về cả ngoại hình và chức năng. Kết thúc kém có thể dẫn đến công việc thêm hoặc thậm chí từ chối một phần. Các nhóm thường sử dụng các bước sau xử lý như đánh bóng hoặc nổ mìn để cải thiện chất lượng bề mặt. Họ cũng tối ưu hóa các tham số gia công và giữ các công cụ ở dạng tốt nhất. Chọn vật liệu mẫu phù hợp và duy trì khuôn sạch sẽ làm giảm độ nhám. Khi các kỹ sư phát hiện ra các lỗ hổng bề mặt sớm, họ có thể sửa chúng trước khi chuyển sang giai đoạn tiếp theo.

Đảm bảo độ chính xác kích thước

Độ chính xác kích thước quan trọng cho mỗi nguyên mẫu. Các xưởng đúc dựa vào các mẫu sáp chính xác, được làm bằng gia công CNC hoặc in 3D, để giữ các bộ phận trong dung sai chặt chẽ. Họ kiểm soát áp lực tiêm trong quá trình đúc sáp và đôi khi sử dụng sau khi làm hoặc đúc để sửa lỗi nhỏ. Áp dụng các lớp phủ đặc biệt bên trong khuôn ngăn chặn quá trình oxy hóa và giữ cho bề mặt sạch sẽ. Sử dụng cùng một hệ thống gating và thông hơi như trong sản xuất đảm bảo rằng các nguyên mẫu phù hợp với các phần cuối cùng. Cách tiếp cận này cho phép các nhóm kiểm tra hiệu suất trong thế giới thực mà không có bất ngờ.

Giảm thiểu các khiếm khuyết trong các vật đúc cuối cùng

Khiếm khuyết có thể phá hỏng một dự án đúc. Để ngăn chặn chúng, các kỹ sư sử dụng phần mềm mô phỏng tiên tiến để dự đoán các vấn đề như túi khí hoặc co ngót trước khi đổ kim loại. Họ thường chọn khuôn in 3D để có độ chính xác tốt hơn và ít sai lệch hơn. Giám sát thời gian thực với các cảm biến giúp kiểm soát nhiệt độ và áp suất trong quá trình đúc. Các đội cũng sử dụng đúc hỗ trợ chân không để loại bỏ không khí bị mắc kẹt và nhấn nóng lên để đóng lỗ chân lông bên trong. Kiểm tra chất lượng thường xuyên, bao gồm kiểm tra không phá hủy, bắt gặp các vấn đề sớm. Bằng cách phân tích các mẫu khiếm khuyết và điều chỉnh các quy trình, các nhóm tiếp tục cải thiện kết quả của họ.

Thực tiễn tốt nhất cho kết quả nhất quán trong việc tạo ra tạo mẫu nhanh chóng

Hợp tác với các đối tác có kinh nghiệm

Làm việc với các đối tác có kinh nghiệm mang lại cho các công ty một lợi thế thực sự. Những đối tác này mang lại nhiều năm chuyên môn và một hồ sơ theo dõi mạnh mẽ trong việc tạo mẫu nhanh chóng. Họ sử dụng các công nghệ in và đúc 3D nâng cao, giúp các nhóm nhận được kết quả tốt hơn nhanh hơn. Nghiêm ngặt của họ kiểm soát chất lượng Và chứng nhận có nghĩa là mọi nguyên mẫu đáp ứng các tiêu chuẩn cao. Các kỹ sư lành nghề phát hiện lỗ hổng thiết kế sớm và đề xuất cải tiến, tiết kiệm thời gian và tiền bạc. Giao tiếp tốt giữ cho mọi người trên cùng một trang, làm cho toàn bộ quá trình mượt mà hơn. Các đội cũng được hưởng lợi từ các giải pháp cá nhân phù hợp với nhu cầu độc đáo của họ. Bằng cách hợp tác với nhà cung cấp phù hợp, các công ty nhìn thấy độ chính xác cao hơn, ít sai lầm hơn và một con đường nhanh hơn đến thị trường.

Cải thiện quy trình liên tục

Các nhà lãnh đạo ngành đề xuất một cách tiếp cận từng bước để giữ kết quả nhất quán. Dưới đây là một số thực tiễn hàng đầu:

- Sử dụng in 3D, như lập thể lập thể, cho các mẫu sáp linh hoạt và hiệu quả về chi phí.

- Tích hợp các hệ thống giao phối từ trước vào các mẫu sáp cho dòng kim loại ổn định.

- Gắn các mẫu vào một sprue trung tâm với các thanh kim loại cho các cụm mạnh, dễ điều khiển.

- Sử dụng robot đa trục để thậm chí nhúng trong các miếng gốm.

- Xây dựng vỏ với nhiều lớp lớp phủ gốm và vật liệu chịu lửa.

- Hủy bỏ sáp bằng lò được kiểm soát hoặc hơi nước để bảo vệ vỏ.

- Thiêu kết vỏ ở nhiệt độ cao để làm cho nó mạnh mẽ và sẵn sàng cho việc đổ kim loại.

- Kiểm tra hợp kim và chuẩn bị tan chảy trong lò cảm ứng cho chất lượng kim loại hàng đầu.

- Đổ kim loại vào khuôn đã được làm nóng trước thông qua các bộ lọc để tăng tính toàn vẹn đúc.

- Loại bỏ vỏ gốm cẩn thận để giữ cho đúc trong hình dạng tuyệt vời.

Mẹo: Tự động hóa và kiểm soát quá trình cẩn thận giúp các nhóm lặp lại thành công và tránh những sai lầm phổ biến.

Tận dụng phản hồi và dữ liệu

Các nhóm thông minh sử dụng phản hồi và dữ liệu từ các dự án trong quá khứ để trở nên tốt hơn mỗi lần. Họ kiểm tra các nguyên mẫu trong điều kiện trong thế giới thực và khắc phục các vấn đề sớm. Xem xét các dự án cũ giúp họ tìm hiểu những gì hoạt động và những gì không. Hỗ trợ kỹ thuật biến phản hồi thành các thiết kế tốt hơn và các quy trình mượt mà hơn. Dữ liệu kiểm soát chất lượng cho thấy nơi để cải thiện, trong khi thời gian dẫn trước và số lượng công suất giúp lập kế hoạch cho các công việc trong tương lai.

| Phản hồi/nguồn dữ liệu | Làm thế nào nó giúp dự án tiếp theo |

|---|---|

| Kết quả mô phỏng | Rủi ro quy trình giao ngay và kiểm soát các yếu tố chính |

| Dữ liệu kiểm soát chất lượng | Bắt lỗi sớm và nâng cao chất lượng |

| Thiết kế kết quả lặp lại | Tránh các lỗi tốn kém trước khi tạo khuôn |

| Phản hồi hiệu suất vật chất | Chọn vật liệu mẫu tốt hơn và phương pháp vỏ |

| Xử lý dữ liệu tham số | Tinh chỉnh các bước tẩy nhờn, rót và hoàn thiện |

Các nhóm học hỏi từ mọi dự án tiếp tục nâng cao chất lượng và hiệu quả.

Áp dụng quyền Đúc đầu tư tạo mẫu nhanh chóng Phương pháp giúp các nhóm đạt được chất lượng bề mặt và độ chính xác tốt hơn. Các chuyên gia đề xuất các cấu trúc nhẹ, các bộ phận rỗng và các lựa chọn vật liệu thông minh. Bằng cách tuân theo các thực tiễn tốt nhất và vượt qua các thách thức, các công ty thấy kết quả nhanh hơn, chi phí thấp hơn và các nguyên mẫu chất lượng cao hơn trong các ngành công nghiệp.

Câu hỏi thường gặp

Ưu điểm chính của việc đúc đầu tư tạo mẫu nhanh là gì?

Đúc đầu tư tạo mẫu nhanh chóng cho phép các đội tạo ra các phần phức tạp một cách nhanh chóng. Họ có thể kiểm tra thiết kế nhanh chóng và tiết kiệm tiền cho dụng cụ. Phương pháp này hoạt động tốt cho sản xuất khối lượng thấp.

Bạn có thể sử dụng bất kỳ máy in 3D nào cho các mẫu đúc đầu tư không?

Không phải mọi máy in 3D đều hoạt động cho quá trình này. Các đội cần máy in sử dụng sáp, nhựa SLA hoặc nhựa đặc biệt. Những vật liệu này đốt cháy sạch sẽ trong quá trình đúc.

Làm thế nào để bạn cải thiện hoàn thiện bề mặt trên các nguyên mẫu đúc?

Các đội thường đánh bóng hoặc hạt nổ tung các vật đúc. Họ cũng chọn vật liệu mẫu độ phân giải cao. Tốt chuẩn bị khuôn Giúp tạo ra các bề mặt mượt mà hơn.