การลงทุนการลงทุนต้นแบบอย่างรวดเร็ว กำลังเปลี่ยนวิธีที่ บริษัท ผลิตชิ้นส่วนที่ซับซ้อน กับ การคัดเลือกนักสร้างต้นแบบอย่างรวดเร็วธุรกิจมีประสบการณ์การพัฒนาที่เร็วขึ้นคุณภาพต้นแบบที่ดีขึ้นและลดต้นทุน หลายอุตสาหกรรม - โดยเฉพาะยานยนต์และการบินและอวกาศ - ขึ้นอยู่กับ การหล่อต้นแบบอย่างรวดเร็ว สำหรับความต้องการในการคัดเลือกนักแสดงที่มีความแม่นยำสูง วิธีนี้ช่วยให้การปรับเปลี่ยนการออกแบบอย่างรวดเร็วและช่วยตอบสนองกำหนดเวลาที่ต้องการอย่างมีประสิทธิภาพ

ประเด็นสำคัญ

- การลงทุนการลงทุนต้นแบบอย่างรวดเร็ว เพิ่มความเร็วในการออกแบบและการผลิตให้ทีมสร้างและทดสอบชิ้นส่วนที่ซับซ้อนได้เร็วขึ้นในขณะที่ลดต้นทุนและลดข้อผิดพลาด

- การเลือกวิธีการสร้างต้นแบบที่เหมาะสมและวัสดุช่วยเพิ่มคุณภาพพื้นผิวความแม่นยำและความยืดหยุ่นช่วยให้ บริษัท ต่างๆตอบสนองกำหนดเวลาที่เข้มงวดและความต้องการการออกแบบที่เป็นเอกลักษณ์

- การปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดเช่นการจัดการรูปแบบอย่างระมัดระวังการเตรียมเชื้อราและการใช้เครื่องมือจำลองนำไปสู่การหล่อคุณภาพสูงด้วย ข้อบกพร่องน้อยลง และการผลิตที่ราบรื่นขึ้น

ประโยชน์หลักของการลงทุนการสร้างต้นแบบอย่างรวดเร็ว

การออกแบบการทำซ้ำที่เร็วขึ้น

ตอนนี้ บริษัท สามารถย้ายจากแนวคิดไปเป็นต้นแบบในเวลาบันทึก ด้วยรูปแบบการพิมพ์ 3 มิติและเวิร์กโฟลว์ดิจิตอลทีมทดสอบและปรับแต่งการออกแบบอย่างรวดเร็ว ผู้ผลิตหลายรายรายงานว่าพวกเขาสามารถผลิตต้นแบบในเวลาเพียงไม่กี่สัปดาห์ไม่ใช่สัปดาห์ ความเร็วนี้ช่วยให้วิศวกรสามารถจับข้อผิดพลาดได้ก่อนและทำการปรับปรุงโดยไม่ต้องรอเครื่องมือที่มีราคาแพง ตัวอย่างเช่น บริษัท อย่าง Demir Engineering และDöktasได้ใช้การสร้างต้นแบบอย่างรวดเร็วเพื่อส่งมอบชิ้นส่วนทดแทนและผลิตภัณฑ์ใหม่เร็วขึ้น

ลดเวลานำ

การลงทุนการลงทุนต้นแบบอย่างรวดเร็ว สแลชเวลานำแบบดั้งเดิม มาตรฐานอุตสาหกรรมแสดงให้เห็นว่าสิ่งที่ครั้งหนึ่งเคยใช้เวลา 6 ถึง 8 สัปดาห์ในขณะนี้ใช้เวลาเพียงไม่กี่วัน สิ่งอำนวยความสะดวกบางอย่างยังส่งชิ้นส่วนภายใน 24 ชั่วโมง การเร่งความเร็วนี้ช่วยให้ บริษัท ต่างๆตอบสนองต่อความต้องการเร่งด่วนและลดการหยุดทำงานที่มีค่าใช้จ่ายสูง Decco Castings และ KSB India ทั้งคู่ได้เห็นการปรับปรุงความเร็วในการจัดส่งอย่างมากซึ่งทำให้ลูกค้าพึงพอใจ

เพิ่มความยืดหยุ่นในการออกแบบ

นักออกแบบเพลิดเพลินไปกับอิสระมากขึ้นด้วยวิธีการนี้ พวกเขาสามารถสร้างรูปร่างที่สลับซับซ้อนผนังบางและคุณสมบัติภายในที่ยากหรือเป็นไปไม่ได้ด้วยวิธีการอื่น ๆ SLA Quickcast® และเทคโนโลยีที่คล้ายกันทำให้ง่ายต่อการผลิตรูปทรงเรขาคณิตที่ซับซ้อนและทดสอบวัสดุที่แตกต่างกัน ตารางด้านล่างเน้นประโยชน์สูงสุดบางอย่าง:

| ผลประโยชน์ | คำอธิบาย |

|---|---|

| การออกแบบความยืดหยุ่นและรูปร่างที่ซับซ้อน | ช่วยให้การผลิตชิ้นส่วนที่ซับซ้อนอินทรีย์และผนังบางซึ่งเป็นเรื่องยากหรือเป็นไปไม่ได้ด้วยวิธีการผลิต |

| ประสิทธิภาพของวัสดุ | การหล่อรูปใกล้เน็ตช่วยลดขยะวัสดุโดยเฉพาะอย่างยิ่งสิ่งที่สำคัญสำหรับโลหะผสมราคาแพง |

| ความสมบูรณ์ของโครงสร้างที่เหนือกว่า | ชิ้นส่วนที่หล่อสามารถจับคู่คุณสมบัติเชิงกลของวัสดุดัด |

| ความเข้ากันได้แบบไม่ทำลาย | รองรับวิธีการตรวจสอบความละเอียดสูงซึ่งสำคัญสำหรับอุตสาหกรรมที่ไวต่อความปลอดภัย |

| การผลิตปริมาณต่ำและต้นแบบ | รูปแบบขี้ผึ้งที่พิมพ์ 3D เปิดใช้งานต้นแบบต้นแบบต้นทุนต่ำและการผลิตแบบครั้งเดียว |

| ความยืดหยุ่นเชิงกลยุทธ์ | ข้อมูลจำเพาะของกระบวนการคู่ช่วยเพิ่มความยืดหยุ่นของห่วงโซ่อุปทาน |

ประหยัดค่าใช้จ่ายในการพัฒนาต้น

โครงการระยะแรกได้รับประโยชน์จากต้นทุนที่ต่ำลง การสร้างต้นแบบอย่างรวดเร็วช่วยลดความจำเป็นในการใช้เครื่องมือที่มีราคาแพงและลดขยะวัสดุ ทีมสามารถมองเห็นข้อบกพร่องในการออกแบบก่อนการผลิตเต็มรูปแบบประหยัดเงินในการแก้ไขระยะสุดท้าย บริษัท ยังประหยัดแรงงานและเร่งเวลาสู่ตลาด วิธีการนี้รองรับการทำงานที่มีปริมาณต่ำทำให้เหมาะสำหรับผลิตภัณฑ์ที่มีความต้องการ จำกัด หรือการอัปเดตบ่อยครั้ง

การเปรียบเทียบวิธีการคัดเลือกนักลงทุนการสร้างต้นแบบอย่างรวดเร็ว

การเลือกวิธีการทำรูปแบบที่เหมาะสมสามารถสร้างความแตกต่างอย่างมากในผลลัพธ์ที่คุณได้รับจาก การลงทุนการลงทุนต้นแบบอย่างรวดเร็ว- แต่ละเทคนิคมีจุดแข็งข้อ จำกัด และสถานการณ์ที่ใช้งานได้ดีที่สุด มาทำลายตัวเลือกที่ได้รับความนิยมมากที่สุดและดูว่าพวกเขาซ้อนกันอย่างไร

รูปแบบขี้ผึ้งที่พิมพ์ 3 มิติ

รูปแบบขี้ผึ้งที่พิมพ์ 3 มิติได้กลายเป็นที่ชื่นชอบสำหรับโรงหล่อหลายแห่ง บริษัท เช่นระบบ 3D ใช้ MultiJet Printing (MJP) เพื่อสร้างรูปแบบขี้ผึ้ง 100% ที่เหมาะสมกับเวิร์กโฟลว์การหล่อการลงทุนแบบดั้งเดิม รูปแบบเหล่านี้ละลายและเผาผลาญเช่นเดียวกับขี้ผึ้งมาตรฐานดังนั้นจึงไม่จำเป็นต้องเปลี่ยนกระบวนการหล่อ รูปแบบมีความละเอียดสูงพร้อมรายละเอียดที่ดีถึง 25 ไมครอน พวกเขายังปล่อยสารตกค้างน้อยที่สุดหลังจากเหนื่อยหน่ายซึ่งช่วยป้องกันข้อบกพร่องในส่วนสุดท้าย

รูปแบบขี้ผึ้งทำงานได้ดีสำหรับรูปร่างที่ซับซ้อนและผนังบาง ๆ พวกเขารองรับรูปทรงเรขาคณิตที่สลับซับซ้อนและสามารถจัดการทั้งชิ้นส่วนขนาดเล็กและขนาดใหญ่ อย่างไรก็ตามความหนาแน่น infill ของรูปแบบขี้ผึ้งมีความสำคัญ อัตราส่วน infill ที่ต่ำกว่า (5%-20%) ดีที่สุดเพราะพวกเขาลดความเสี่ยงของการแตกของเปลือกแม่พิมพ์ในระหว่างการเหนื่อยหน่าย infill ที่สูงขึ้นทำให้รูปแบบแข็งแรงขึ้น แต่อาจทำให้เปลือกแตกเนื่องจากการขยายตัว รูปแบบที่เบากว่ายังพิมพ์ได้เร็วขึ้นและใช้วัสดุน้อยลงซึ่งช่วยประหยัดเวลาและเงิน

เคล็ดลับ: เพื่อผลลัพธ์ที่ดีที่สุดให้อัตราส่วน infill ต่ำเพื่อหลีกเลี่ยงการแตกร้าวของเปลือกและปรับปรุงความสมบูรณ์ของเชื้อรา

รูปแบบ Stereolithography (SLA)

รูปแบบ SLA ใช้ภาษีมูลค่าเพิ่มของเรซินเหลวและเลเซอร์เพื่อสร้างชิ้นส่วนชิ้นส่วนโดยเลเยอร์ วิธีนี้เป็นที่รู้จักกันดีในเรื่องความละเอียดสูงและผิวเรียบเนียน รูปแบบ SLA สามารถจับรายละเอียดที่ดีและผลิตชิ้นส่วนที่มี anisotropy น้อยที่สุด ยกตัวอย่างเช่นเทคโนโลยีQuickCast®สร้างรูปแบบกึ่งกลวงที่มีน้ำหนักเบาและมีน้ำหนักเบาซึ่งเผาผลาญอย่างหมดจดโดยแทบไม่มีเถ้า

SLA ส่องแสงเมื่อคุณต้องการชิ้นส่วนขนาดเล็กที่ซับซ้อนพร้อมคุณภาพพื้นผิวที่ยอดเยี่ยม รูปแบบมีความแข็งแรงพอสำหรับการตัดเฉือนและสามารถใช้เป็นรูปแบบหลักสำหรับการหล่อโลหะ การผลิตเร็ว - บางครั้งภายในหนึ่งวัน อย่างไรก็ตามรูปแบบ SLA มีค่าใช้จ่ายมากกว่ารูปแบบ FDM และต้องใช้ขั้นตอนพิเศษเช่นการล้างการอบแห้งและการบ่ม photopolymer resin สามารถเหนียวและยุ่งเหยิงดังนั้นการจัดการอย่างระมัดระวังจึงเป็นสิ่งจำเป็น

| ด้าน | ข้อดี | ข้อเสีย |

|---|---|---|

| ความแม่นยำมิติ | สูงเหนือกว่ารูปแบบขี้ผึ้ง | รูปแบบขี้ผึ้ง SLA ต้น ๆ เปราะ |

| พื้นผิวเสร็จสิ้น | ยอดเยี่ยมเรียบ (ต่ำสุดที่ 12.5 µm) | Photopolymers อาจเหนียวและยุ่ง |

| ความเร็วในการผลิต | เร็วและยืดหยุ่นสำหรับการเปลี่ยนแปลงการออกแบบ | ต้องมีการโพสต์การประมวลผล |

| ค่าใช้จ่าย | ต่ำกว่าขี้ผึ้งแบบดั้งเดิมสำหรับบางโครงการ | สูงกว่า FDM |

| โครงสร้างรูปแบบ | กึ่งฮอลโลว์ลดการแตกของเปลือกหอย | รูปแบบแว็กซ์ SLA ต้นต่อสู้กับความเหนื่อยหน่าย |

รูปแบบการสร้างแบบจำลองการสะสม (FDM)

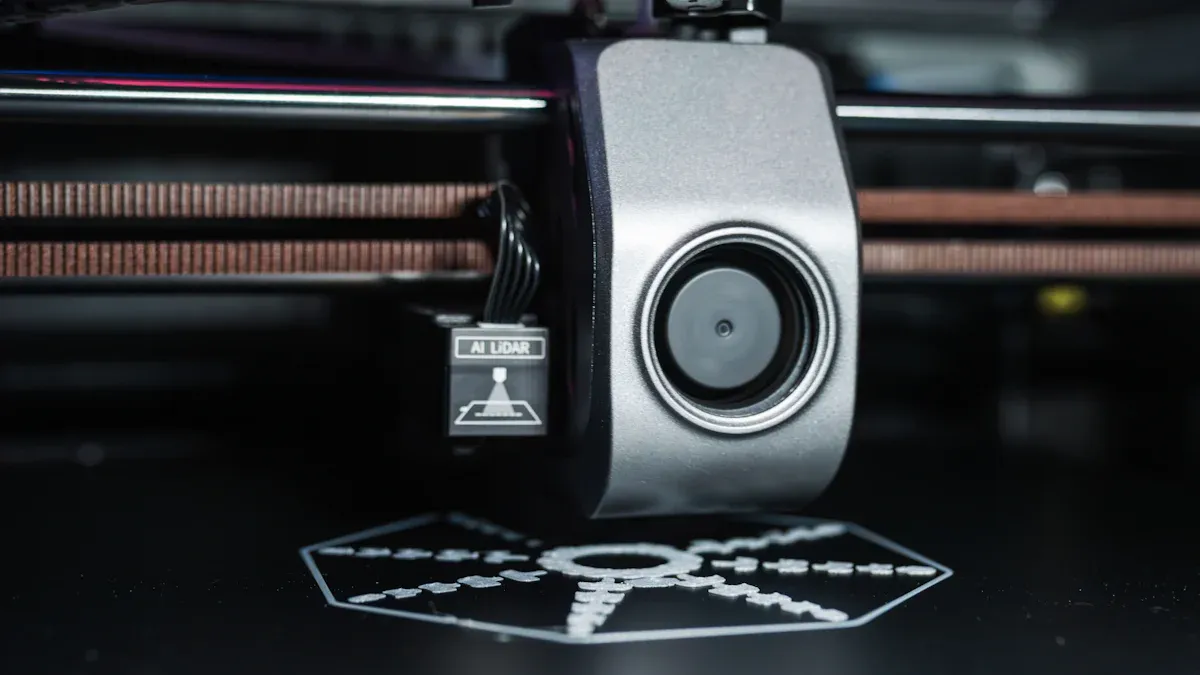

FDM ใช้หัวฉีดอุ่นเพื่อกำจัดไส้พลาสติก, รูปแบบการสร้างชั้นโดยเลเยอร์ วิธีนี้โดดเด่นด้วยต้นทุนต่ำและความสามารถในการผลิตรูปแบบขนาดใหญ่อย่างรวดเร็ว รูปแบบ FDM นั้นยอดเยี่ยมสำหรับต้นแบบและการวิ่งในปริมาณต่ำ พวกเขากำจัดความจำเป็นในการใช้เครื่องมือดังนั้นคุณสามารถเปลี่ยนจาก CAD ไปเป็นรูปแบบในเวลาประมาณ 24 ชั่วโมง

ข้อเสียเปรียบหลักคือพื้นผิวเสร็จสิ้น รูปแบบ FDM มีพื้นผิวที่หยาบกว่าเนื่องจากเอฟเฟกต์“ บันได” จากการฝังรากลึก ความขรุขระนี้สามารถถ่ายโอนไปยังการคัดเลือกครั้งสุดท้ายดังนั้นจึงจำเป็นต้องมีการโพสต์การประมวลผล ความแม่นยำต่ำกว่ารูปแบบ SLA หรือแว็กซ์ แต่เทคนิคการตกแต่งเช่นสถานีปรับสภาพสามารถทำให้คุณภาพพื้นผิวใกล้เคียงกับขี้ผึ้งแบบฉีด

| ด้าน | รูปแบบ FDM | รูปแบบ SLA / ขี้ผึ้ง |

|---|---|---|

| ความแม่นยำ | ปานกลางดีขึ้นด้วยการตกแต่ง | ต้องการการตกแต่งที่สูงน้อยที่สุด |

| พื้นผิวเสร็จสิ้น | ขรุขระต้องการการทำให้ราบรื่น | ราบรื่นพร้อมสำหรับการคัดเลือก |

| เวลาผลิตและต้นทุน | เร็วราคาถูกไม่มีเครื่องมือ | ค่าใช้จ่ายที่สูงขึ้นการติดตั้งที่ยาวขึ้นสำหรับขี้ผึ้ง |

| พฤติกรรมวัสดุในการคัดเลือกนักแสดง | เผาไหม้ด้วยเถ้าน้อยที่สุดต้องการการระบายอากาศ | ขี้ผึ้งละลายอย่างหมดจดไม่จำเป็นต้องมีช่องระบายอากาศ |

การผลิตสารเติมแต่งโดยตรงสำหรับการคัดเลือกนักลงทุน

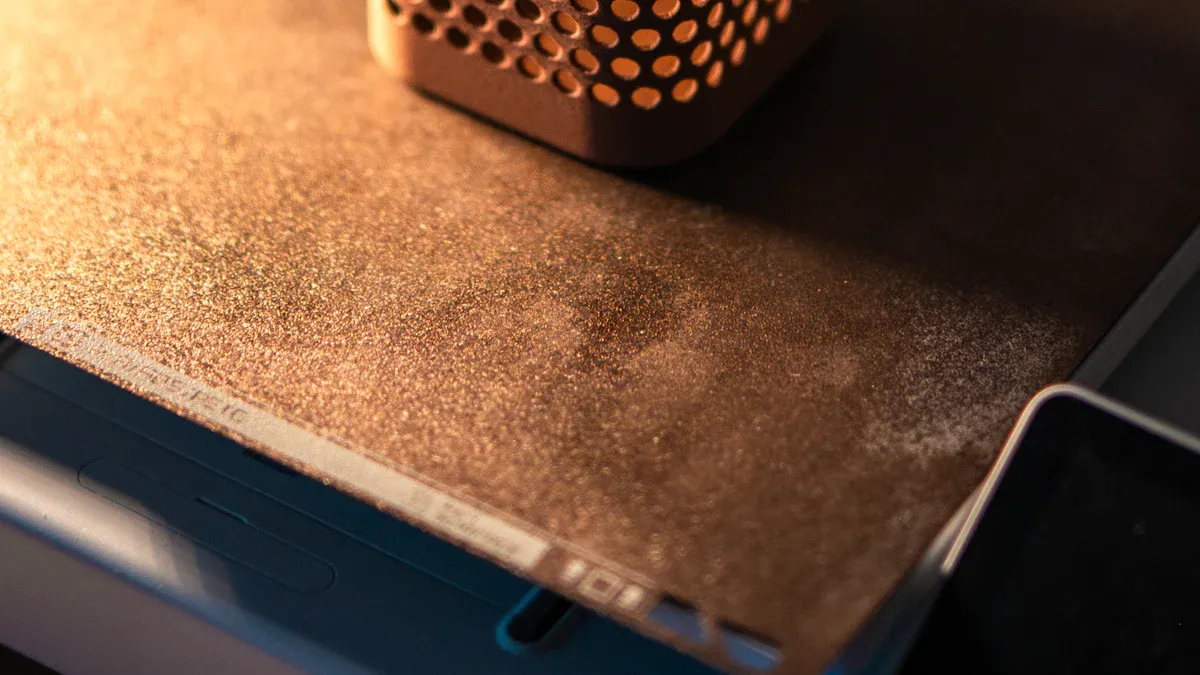

การผลิตสารเติมแต่งโดยตรงเช่นการเผาเลเซอร์โลหะโดยตรง (DMLS) ข้ามขั้นตอนรูปแบบและแม่พิมพ์ เครื่องพิมพ์สร้างชิ้นส่วนโลหะโดยตรงจากข้อมูล CAD, เลเยอร์โดยเลเยอร์ วิธีการนี้ช่วยให้มีรูปร่างที่ซับซ้อนและพื้นผิวอิสระที่ยากที่จะทำด้วยวิธีการดั้งเดิม

การพิมพ์โลหะโดยตรงให้ความแม่นยำสูงและเสรีภาพในการออกแบบ มันทำงานได้ดีสำหรับชิ้นส่วนขนาดเล็กหรือชิ้นส่วนที่กำหนดเอง อย่างไรก็ตามมันมาพร้อมกับค่าใช้จ่ายที่สูงขึ้นเวลารอคอยที่ยาวนานขึ้นและความจำเป็นในการกำจัดการสนับสนุนหลังจากการพิมพ์ กระบวนการนี้ไม่เหมาะสำหรับการผลิตปริมาณมากเนื่องจากการส่งออกที่ช้าลงและข้อ จำกัด ของวัสดุ วัสดุบางอย่างเช่น ABS ทำงานได้ดีกว่าวัสดุอื่นเพราะพวกเขาลดความเสี่ยงของการแตกของเปลือกในระหว่างการเหนื่อยหน่าย

| ด้าน | ความสามารถ | ข้อ จำกัด |

|---|---|---|

| วิธีการผลิต | โดยตรงจาก CAD ไม่มีเครื่องมือ | จำกัด โดยวัสดุและขนาดเครื่องพิมพ์ |

| เรขาคณิตและความซับซ้อน | สูงมากรองรับการออกแบบที่ซับซ้อน | ชิ้นส่วนขนาดใหญ่ใช้เวลานานกว่าในการพิมพ์ |

| ความละเอียดและความแม่นยำ | สูงลงไป 16 ไมครอน | คุณสมบัติ anisotropic ก่อนที่จะเสร็จสิ้น |

| มาตราส่วนการผลิต | เหมาะสำหรับต้นแบบและชุดเล็ก ๆ | ไม่เหมาะสำหรับการผลิตจำนวนมาก |

| สิ่งแวดล้อมและการดำเนินงาน | ทำความสะอาดเสียน้อยลง | ต้องการขีด จำกัด ของวัสดุหลังการประมวลผล |

จุดแข็งและข้อ จำกัด ของแต่ละวิธี

ทุกวิธีสำหรับการลงทุนการหล่ออย่างรวดเร็วทำให้เกิดสิ่งที่ไม่เหมือนใครในตาราง นี่คือการเปรียบเทียบอย่างรวดเร็วเพื่อช่วยให้คุณตัดสินใจได้ว่าเหมาะกับโครงการของคุณที่ดีที่สุด:

| วิธี | จุดแข็ง | ข้อ จำกัด |

|---|---|---|

| รูปแบบขี้ผึ้งที่พิมพ์ 3 มิติ | ความละเอียดสูงความเหนื่อยหน่ายที่สะอาดเหมาะกับเวิร์กโฟลว์แบบดั้งเดิมรองรับรูปร่างที่ซับซ้อน | อัตราส่วน infill จะต้องได้รับการจัดการเพื่อหลีกเลี่ยงการแตกร้าวของเปลือก; ค่าใช้จ่ายที่สูงขึ้นสำหรับรูปแบบขนาดใหญ่ |

| รูปแบบ SLA | พื้นผิวที่ยอดเยี่ยมความแม่นยำสูงการผลิตที่รวดเร็วการเปลี่ยนแปลงการออกแบบที่ยืดหยุ่น | ต้นทุนวัสดุที่สูงขึ้นต้องใช้ photopolymers หลังการประมวลผล |

| รูปแบบ FDM | ต้นทุนต่ำการผลิตอย่างรวดเร็วปริมาณการสร้างขนาดใหญ่ไม่จำเป็นต้องใช้เครื่องมือ | พื้นผิวที่ขรุขระความแม่นยำต่ำกว่าต้องปรับให้เรียบก่อนหล่อ |

| การผลิตสารเติมแต่งโดยตรง | ชิ้นส่วนโลหะโดยตรง, ข้ามรูปแบบ/แม่พิมพ์, ความซับซ้อนสูงเป็นไปได้ | ค่าใช้จ่ายสูงเวลานำที่ยาวขึ้นไม่เหมาะสำหรับการผลิตจำนวนมาก |

วิธีการสร้างต้นแบบอย่างรวดเร็วทำให้การลงทุนสามารถเข้าถึงได้และยืดหยุ่นได้มากขึ้น พวกเขาลดเวลาและค่าใช้จ่ายนำโดยเฉพาะอย่างยิ่งสำหรับส่วนที่มีปริมาณต่ำหรือชิ้นส่วนที่ซับซ้อน อย่างไรก็ตามแต่ละวิธีมีการแลกเปลี่ยนในแง่ของความแม่นยำพื้นผิวและการควบคุมกระบวนการ การทำความเข้าใจความแตกต่างเหล่านี้ช่วยให้ทีมเลือกวิธีที่ดีที่สุดสำหรับความต้องการของพวกเขา

เคล็ดลับที่สามารถดำเนินการได้สำหรับการเพิ่มประสิทธิภาพการลงทุนในการสร้างต้นแบบอย่างรวดเร็ว

การตรวจสอบการตรวจสอบและการเพิ่มประสิทธิภาพ

การตรวจสอบความถูกต้องของการออกแบบนั้นเป็นหัวใจสำคัญของความสำเร็จ การลงทุนการลงทุนต้นแบบอย่างรวดเร็ว- ทีมสามารถมองเห็นข้อบกพร่องในการออกแบบ แต่เนิ่นๆโดยการสร้างต้นแบบทางกายภาพอย่างรวดเร็ว วิธีการนี้ช่วยให้พวกเขาทดสอบฟังก์ชั่นและจับปัญหาก่อนที่จะย้ายไปผลิตเต็มรูปแบบ การสร้างต้นแบบอย่างรวดเร็วรองรับกระบวนการวนซ้ำดังนั้นวิศวกรสามารถทำการเปลี่ยนแปลงการออกแบบหลายอย่างและทดสอบแต่ละเวอร์ชันอย่างรวดเร็ว วัฏจักรนี้นำไปสู่การออกแบบที่ดีขึ้นและน่าประหลาดใจน้อยลงบนถนน

- ต้นแบบต้น ๆ ช่วยให้ทุกคนที่เกี่ยวข้องเห็นและสัมผัสส่วนนี้ทำให้ข้อเสนอแนะง่ายขึ้น

- เวลานำที่สั้นลงและต้นทุนการใช้เครื่องมือที่ลดลงหมายถึงทีมสามารถลองแนวคิดเพิ่มเติมได้โดยไม่ทำลายงบประมาณ

- การปรับแต่งกลายเป็นเรื่องง่ายทำให้ บริษัท ต่างๆตอบสนองความต้องการของลูกค้าที่ไม่ซ้ำกัน

การวิจัยล่าสุดแสดงให้เห็นว่าการรวมการเพิ่มประสิทธิภาพโทโพโลยีเข้ากับกฎการออกแบบสำหรับการผลิตสารเติมแต่งและการคัดเลือกนักลงทุนทำให้เกิดประโยชน์มากขึ้น เครื่องมือเช่นวิธี SIMP และโมดูลการเพิ่มประสิทธิภาพโทโพโลยี Abaqus ช่วยวิศวกรสร้างรูปแบบขี้ผึ้งที่ซับซ้อนโดยไม่ต้องใช้เครื่องมือเพิ่มเติม วิธีการเหล่านี้ช่วยเพิ่มความแม่นยำและผิวผิวโดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนเหล็กหล่อที่ผ่านความร้อน

เคล็ดลับ: ใช้ซอฟต์แวร์การออกแบบขั้นสูงและ เครื่องมือต้นแบบอย่างรวดเร็ว เพื่อตรวจสอบและปรับแต่งการออกแบบก่อน วิธีการนี้ช่วยประหยัดเวลาลดต้นทุนและนำไปสู่ผลิตภัณฑ์ที่ดีขึ้น

การเลือกวัสดุสำหรับรูปแบบการสร้างต้นแบบ

การเลือกวัสดุที่เหมาะสมสำหรับรูปแบบการสร้างต้นแบบสร้างความแตกต่างอย่างมากในผลลัพธ์สุดท้าย วัสดุการพิมพ์ 3 มิติความละเอียดสูงเช่นเรซิน SLA อนุญาตให้มีรูปแบบที่มีรายละเอียดที่ดีมาก รายละเอียดระดับนี้ช่วยปรับปรุงทั้งพื้นผิวและความแม่นยำมิติของต้นแบบหล่อ

- คุณสมบัติความร้อนของวัสดุรูปแบบ วัสดุที่มีอุณหภูมิการเปลี่ยนกระจกที่เหมาะสมและการขยายตัวทางความร้อนต่ำช่วยป้องกันการแตกของเปลือกและการบิดเบือน

- วิศวกรมักใช้โครงสร้างกลวงหรือผนังบางเพื่อลดการขยายตัวทางความร้อนและทำให้แม่พิมพ์แข็งแรง

- การตอกย้ำเปลือกเซรามิกที่มีเส้นใยเช่นไนลอนสามารถเพิ่มความแข็งแรงของเปลือกและลดความเสี่ยงของความล้มเหลวในระหว่างการหล่อ

- พื้นผิวเสร็จสิ้นและพื้นผิวของวัสดุรูปแบบส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย

คุณสมบัติเชิงกลเช่นความแข็งแรงและความเหนียวก็มีบทบาทเช่นกัน รูปแบบจำเป็นต้องทนต่อความเครียดของกระบวนการหล่อ การเลือกวัสดุที่ตรงกับคุณสมบัติของผลิตภัณฑ์ขั้นสุดท้ายนำไปสู่ต้นแบบที่เชื่อถือได้และแม่นยำยิ่งขึ้น

การจำลองกระบวนการและการทดสอบ

เครื่องมือจำลองและการทดสอบช่วยให้ทีมทำนายและปรับปรุงผลลัพธ์ในการลงทุนในการสร้างต้นแบบอย่างรวดเร็ว ซอฟต์แวร์ต้นแบบเสมือนจริงเช่น ESI procast ช่วยให้วิศวกรสามารถใช้การวิเคราะห์ความร้อนการไหลและความเครียดก่อนที่จะทำส่วนเดียว ขั้นตอนนี้จะช่วยลดการทดลองใช้และข้อผิดพลาดที่มีค่าใช้จ่ายสูงและช่วยระบุข้อบกพร่องที่อาจเกิดขึ้นก่อน

| เครื่องมือ/วิธีการ | วัตถุประสงค์/แอปพลิเคชัน | ผลลัพธ์/ผลประโยชน์ |

|---|---|---|

| ESI Procast | ต้นแบบเสมือนจริงการทำนายข้อบกพร่อง | ผลผลิตและคุณภาพที่ดีขึ้น |

| การสแกนเลเซอร์ 3D | การได้มาซึ่งเรขาคณิตสำหรับ CAD และ RP | โมเดลดิจิทัลที่ถูกต้อง |

| การสร้างแบบจำลอง CAD (รูปแบบ STL) | การแปลงข้อมูลสำหรับ RP และการจำลอง | การใช้งานโดยตรงในการสร้างต้นแบบและการจำลอง |

| Magmasoft | การจำลองระบบนักวิ่งและ gating | ความพรุนลดลงคุณภาพการหล่อที่ดีขึ้น |

| การผลิตรูปแบบขี้ผึ้ง RP | การพิมพ์โดยตรงของรูปแบบขี้ผึ้ง | ปรับปรุงความแม่นยำและผิวผิว |

หลาย บริษัท รวมถึง Wall Colmonoy และ Rolls-Royce ใช้เครื่องมือเหล่านี้เพื่อปรับปรุงกระบวนการคัดเลือกนักแสดง ด้วยการรวมการสแกน 3D, CAD, การจำลองและการสร้างต้นแบบอย่างรวดเร็วทีมสามารถลดข้อบกพร่องเช่นความพรุนและบรรลุคุณภาพพื้นผิวที่ดีขึ้น

การจัดการรูปแบบและการจัดเก็บ

การจัดการที่เหมาะสมและการจัดเก็บรูปแบบป้องกันความเสียหายและการบิดเบือน โดยเฉพาะอย่างยิ่งรูปแบบขี้ผึ้งสามารถเปลี่ยนรูปได้หากไม่ได้รับการดูแลด้วยความระมัดระวัง ทีมควรปรับตัวแทนปล่อยและใช้หมุดอีเจ็คเตอร์เพื่อลดความเสียหายในระหว่างการขับออกจากการตาย การจัดเก็บรูปแบบในลักษณะที่หลีกเลี่ยงความเครียดช่วยรักษารูปร่าง

| พื้นที่ | สาเหตุ | แนวทางปฏิบัติที่ดีที่สุดที่แนะนำ |

|---|---|---|

| การจัดการรูปแบบขี้ผึ้ง | ความเสียหายในระหว่างการขับออก | ใช้ตัวแทนปล่อยและหมุดอีเจ็คเตอร์ |

| การจัดเก็บรูปแบบขี้ผึ้ง | การบิดเบือนจากที่เก็บข้อมูลที่ไม่เหมาะสม | เก็บเพื่อป้องกันความเครียดและรักษารูปร่าง |

| การจัดการหล่อ | ความเสียหายหลังจากการแข็งตัว | จัดการอย่างระมัดระวังโดยเฉพาะเมื่อร้อน |

| การทำความสะอาดเชิงกล | ความเสียหายระหว่างการทำความสะอาด | ความเร็วลดลงหรือใช้บล็อกยางในระหว่างการระเบิด |

| การขนส่ง | ความเสียหายระหว่างการขนส่ง | ใช้เกวียนและพื้นระดับที่เสถียร |

บันทึก: การจัดการอย่างระมัดระวังในทุกขั้นตอนตั้งแต่การสร้างรูปแบบไปจนถึงการขนส่งรักษารูปแบบและการหล่อในสภาพสูงสุด

การเตรียมแม่พิมพ์และการควบคุมคุณภาพ

การเตรียมแม่พิมพ์และการควบคุมคุณภาพมีผลกระทบอย่างมากต่อความสำเร็จของการลงทุนในการคัดเลือกโครงการต้นแบบอย่างรวดเร็ว ความแม่นยำและความขรุขระของพื้นผิวของรูปแบบทำให้เวทีเป็นเวทีสำหรับคุณภาพการคัดเลือกครั้งสุดท้าย รูปแบบ SLA มักจะส่งมอบความแม่นยำในมิติที่ดีที่สุดและผิวผิวซึ่งนำไปสู่อัตราการส่งผ่านการหล่อที่สูงขึ้น

- เรซินบ่มแสงใหม่ที่มีปริมาณขี้เถ้าต่ำและขนาดที่เสถียรช่วยลดข้อบกพร่องในการหล่อ

- ขั้นตอนหลังการประมวลผลเช่นการแว็กซ์และการขัด, ปรับปรุงความราบรื่นของพื้นผิวและความสมบูรณ์ของเปลือก

- การตรวจสอบการควบคุมคุณภาพเพื่อความเสถียรของมิติและผิวผิวสามารถผลักดันอัตราการผ่านที่สูงกว่า 95% สำหรับการหล่อที่ทำด้วยรูปแบบ SLA

ทางเลือกของวิธีการสร้างต้นแบบอย่างรวดเร็วและการเตรียมเชื้อราอย่างระมัดระวังส่งผลกระทบต่อต้นทุนเวลาการส่งมอบและความสามารถในการปรับตัว การควบคุมคุณภาพอย่างเข้มงวดในทุกขั้นตอนจะช่วยลดข้อบกพร่องและทำให้มั่นใจได้ว่าผลลัพธ์ที่สอดคล้องกัน

เคล็ดลับ: ลงทุนเวลาในการเตรียมแม่พิมพ์และการตรวจสอบคุณภาพ ความพยายามนี้จ่ายออกไปด้วยข้อบกพร่องน้อยลงอัตราการผ่านที่ดีขึ้นและการผลิตที่ราบรื่นขึ้น

การเอาชนะความท้าทายในการลงทุนในการสร้างต้นแบบอย่างรวดเร็ว

การจัดการรูปแบบการบิดเบือนและการหดตัว

รูปแบบการบิดเบือนและการหดตัว อาจทำให้เกิดอาการปวดหัวสำหรับวิศวกร พวกเขามักจะเห็นชิ้นส่วนแปรปรวนหรือเปลี่ยนขนาดหลังจากการพิมพ์หรือการหล่อ เพื่อจัดการกับสิ่งนี้ทีมใช้ชิ้นส่วนทดสอบค่าตอบแทนตามแกน X, Y และ Z ชิ้นส่วนทดสอบเหล่านี้ช่วยวัดจำนวนรูปแบบที่หดตัวหรือบิดเบือน จากนั้นวิศวกรจะปรับรุ่น CAD โดยใช้ปัจจัยมาตราส่วนตามข้อมูลจริง พวกเขายังควบคุมการวางแนวการสร้างเพื่อลดการดัดผมและการเปลี่ยนแปลงรูปร่าง โรงหล่อหลายแห่งใช้วิธี Taguchi วิธีการทางสถิติเพื่อปรับพารามิเตอร์กระบวนการปรับแต่งเช่นพลังงานเลเซอร์และอุณหภูมิเตียง วิธีนี้ช่วยให้ชิ้นส่วนเป็นจริงกับรูปร่างที่ตั้งใจไว้

การแก้ไขปัญหาพื้นผิวเสร็จสิ้น

พื้นผิวที่ราบรื่นสร้างความแตกต่างอย่างมากทั้งในลักษณะที่ปรากฏและฟังก์ชั่น เสร็จสิ้นไม่ดีสามารถนำไปสู่การทำงานพิเศษหรือแม้แต่การปฏิเสธส่วนหนึ่ง ทีมมักใช้ขั้นตอนหลังการประมวลผลเช่นการขัดหรือการระเบิดของลูกปัดเพื่อปรับปรุงคุณภาพพื้นผิว พวกเขายังเพิ่มประสิทธิภาพพารามิเตอร์การตัดเฉือนและเก็บเครื่องมือให้อยู่ในสภาพสูงสุด การเลือกวัสดุรูปแบบที่เหมาะสมและการบำรุงรักษาแม่พิมพ์ที่สะอาดจะช่วยลดความขรุขระได้มากขึ้น เมื่อวิศวกรระบุข้อบกพร่องของพื้นผิว แต่เนิ่นๆพวกเขาสามารถแก้ไขได้ก่อนที่จะย้ายไปยังขั้นตอนต่อไป

สร้างความมั่นใจในความแม่นยำของมิติ

ความแม่นยำของมิติสำหรับทุกต้นแบบ โรงหล่อขึ้นอยู่กับรูปแบบขี้ผึ้งที่แม่นยำทำโดยการตัดเฉือน CNC หรือการพิมพ์ 3 มิติเพื่อให้ชิ้นส่วนอยู่ในความคลาดเคลื่อนที่แน่นหนา พวกเขาควบคุมแรงดันฉีดในระหว่างการปั้นขี้ผึ้งและบางครั้งใช้หลังการตกแต่งหรือการสร้างเพื่อแก้ไขข้อผิดพลาดเล็ก ๆ การใช้การเคลือบพิเศษภายในแม่พิมพ์ป้องกันการเกิดออกซิเดชันและทำให้พื้นผิวสะอาด การใช้ระบบ gating และ venting เดียวกันกับในการผลิตทำให้มั่นใจได้ว่าต้นแบบจะตรงกับส่วนสุดท้าย วิธีการนี้ช่วยให้ทีมทดสอบประสิทธิภาพในโลกแห่งความเป็นจริงโดยไม่ต้องประหลาดใจ

ลดข้อบกพร่องในการหล่อครั้งสุดท้าย

ข้อบกพร่องสามารถทำลายโครงการหล่อ เพื่อป้องกันพวกเขาวิศวกรใช้ซอฟต์แวร์จำลองขั้นสูงเพื่อทำนายปัญหาเช่นช่องอากาศหรือการหดตัวก่อนที่จะเทโลหะ พวกเขามักจะเลือกแม่พิมพ์ที่พิมพ์ 3 มิติเพื่อความแม่นยำที่ดีขึ้นและการเยื้องศูนย์น้อยลง การตรวจสอบแบบเรียลไทม์พร้อมเซ็นเซอร์ช่วยควบคุมอุณหภูมิและความดันในระหว่างการหล่อ ทีมยังใช้การหล่อด้วยสูญญากาศเพื่อกำจัดอากาศที่ติดอยู่และกดไอโซสเตอร์ร้อนเพื่อปิดรูขุมขนภายใน การตรวจสอบคุณภาพปกติรวมถึงการทดสอบแบบไม่ทำลาย โดยการวิเคราะห์รูปแบบข้อบกพร่องและกระบวนการปรับทีมจะปรับปรุงผลลัพธ์ของพวกเขา

แนวทางปฏิบัติที่ดีที่สุดสำหรับผลลัพธ์ที่สอดคล้องกันในการลงทุนการสร้างต้นแบบอย่างรวดเร็ว

ร่วมมือกับพันธมิตรที่มีประสบการณ์

การทำงานกับพันธมิตรที่มีประสบการณ์ช่วยให้ บริษัท ต่างๆได้เปรียบอย่างแท้จริง พันธมิตรเหล่านี้นำมาซึ่งความเชี่ยวชาญมานานหลายปีและมีประวัติที่แข็งแกร่งในการสร้างต้นแบบอย่างรวดเร็ว พวกเขาใช้เทคโนโลยีการพิมพ์ 3 มิติขั้นสูงและการคัดเลือกนักแสดงซึ่งช่วยให้ทีมได้รับผลลัพธ์ที่ดีขึ้นเร็วขึ้น เข้มงวด การควบคุมคุณภาพ และการรับรองหมายถึงต้นแบบทุกตัวตรงตามมาตรฐานที่สูง วิศวกรที่มีทักษะการออกแบบข้อบกพร่องก่อนและแนะนำการปรับปรุงประหยัดเวลาและเงิน การสื่อสารที่ดีทำให้ทุกคนอยู่ในหน้าเดียวกันทำให้กระบวนการทั้งหมดราบรื่นขึ้น ทีมยังได้รับประโยชน์จากโซลูชั่นส่วนบุคคลที่เหมาะสมกับความต้องการเฉพาะของพวกเขา ด้วยการร่วมมือกับผู้ให้บริการที่เหมาะสม บริษัท จะเห็นความแม่นยำที่สูงขึ้นความผิดพลาดน้อยลงและเส้นทางสู่ตลาดที่เร็วขึ้น

การปรับปรุงกระบวนการอย่างต่อเนื่อง

ผู้นำอุตสาหกรรมแนะนำวิธีการทีละขั้นตอนเพื่อให้ผลลัพธ์สอดคล้องกัน นี่คือแนวทางปฏิบัติด้านบน:

- ใช้การพิมพ์ 3 มิติเช่น stereolithography สำหรับรูปแบบขี้ผึ้งที่ยืดหยุ่นและคุ้มค่า

- บูรณาการระบบ gating ที่ได้รับการออกแบบล่วงหน้าเข้ากับรูปแบบขี้ผึ้งเพื่อการไหลของโลหะที่มั่นคง

- แนบรูปแบบเข้ากับสปรูกลางพร้อมแท่งโลหะเพื่อให้กลุ่มที่แข็งแรงและจับได้ง่าย

- ใช้หุ่นยนต์หลายแกนสำหรับการจุ่มลงในสารละลายเซรามิก

- สร้างเปลือกหอยด้วยการเคลือบเซรามิกและสารเคลือบผิวหลายชั้น

- ถอดแว็กซ์ด้วยเตาเผาหรือไอน้ำเพื่อป้องกันเปลือก

- เผาเปลือกหอยด้วยความร้อนสูงเพื่อให้แข็งแรงและพร้อมสำหรับการเทโลหะ

- ทดสอบอัลลอยด์และเตรียมการหลอมละลายในเตาหลอมเหนี่ยวนำเพื่อคุณภาพโลหะด้านบน

- เทโลหะลงในแม่พิมพ์ที่อุ่นผ่านตัวกรองเพื่อเพิ่มความสมบูรณ์ของการหล่อ

- ถอดเปลือกเซรามิกอย่างระมัดระวังเพื่อให้การหล่อมีรูปร่างที่ดี

เคล็ดลับ: ระบบอัตโนมัติและการควบคุมกระบวนการอย่างระมัดระวังทีมทำซ้ำความสำเร็จและหลีกเลี่ยงข้อผิดพลาดทั่วไป

ใช้ประโยชน์จากข้อเสนอแนะและข้อมูล

ทีมอัจฉริยะใช้ข้อเสนอแนะและข้อมูลจากโครงการที่ผ่านมาเพื่อให้ดีขึ้นทุกครั้ง พวกเขาทดสอบต้นแบบในสภาพจริงและแก้ไขปัญหาก่อน การทบทวนโครงการเก่าช่วยให้พวกเขาเรียนรู้ว่าอะไรทำงานได้ดีและสิ่งที่ไม่ได้ การสนับสนุนทางวิศวกรรมเปลี่ยนข้อเสนอแนะเป็นการออกแบบที่ดีขึ้นและกระบวนการที่ราบรื่นขึ้น ข้อมูลการควบคุมคุณภาพแสดงให้เห็นว่าจะปรับปรุงที่ไหนในขณะที่เวลารอคอยที่ผ่านมาและจำนวนกำลังการผลิตช่วยวางแผนงานในอนาคต

| ข้อเสนอแนะ/แหล่งข้อมูล | มันช่วยโครงการต่อไปได้อย่างไร |

|---|---|

| ผลการจำลอง | ความเสี่ยงของกระบวนการสปอตและการควบคุมปัจจัยสำคัญ |

| ข้อมูลการควบคุมคุณภาพ | จับข้อบกพร่องก่อนและเพิ่มคุณภาพ |

| ออกแบบผลลัพธ์การวนซ้ำ | หลีกเลี่ยงข้อผิดพลาดที่มีค่าใช้จ่ายสูงก่อนที่จะทำแม่พิมพ์ |

| ข้อเสนอแนะประสิทธิภาพของวัสดุ | เลือกวัสดุรูปแบบที่ดีกว่าและวิธีการเชลล์ |

| ข้อมูลพารามิเตอร์กระบวนการ | ปรับแต่ง dewaxing, เทและขั้นตอนจบ |

ทีมที่เรียนรู้จากทุกโครงการยกระดับบาร์เพื่อคุณภาพและประสิทธิภาพ

การใช้สิทธิ์ การลงทุนการลงทุนต้นแบบอย่างรวดเร็ว วิธีการช่วยให้ทีมบรรลุคุณภาพพื้นผิวที่ดีขึ้นและความแม่นยำ ผู้เชี่ยวชาญแนะนำโครงสร้างที่มีน้ำหนักเบาชิ้นส่วนกลวงและตัวเลือกวัสดุอัจฉริยะ ด้วยการปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดและการเอาชนะความท้าทาย บริษัท จะเห็นผลลัพธ์ที่เร็วขึ้นต้นทุนที่ลดลงและต้นแบบที่มีคุณภาพสูงกว่าในอุตสาหกรรม

FAQ

อะไรคือข้อได้เปรียบหลักของการลงทุนในการสร้างต้นแบบอย่างรวดเร็ว?

การลงทุนการลงทุนต้นแบบอย่างรวดเร็ว ให้ทีมสร้างชิ้นส่วนที่ซับซ้อนได้อย่างรวดเร็ว พวกเขาสามารถทดสอบการออกแบบได้อย่างรวดเร็วและประหยัดเงินในการใช้เครื่องมือ วิธีนี้ใช้งานได้ดีสำหรับการผลิตปริมาณต่ำ

คุณสามารถใช้เครื่องพิมพ์ 3D สำหรับรูปแบบการหล่อการลงทุนได้หรือไม่?

ไม่ใช่เครื่องพิมพ์ 3 มิติทุกชิ้นสำหรับกระบวนการนี้ ทีมต้องการเครื่องพิมพ์ที่ใช้ Wax, SLA Resin หรือ Special Plastics วัสดุเหล่านี้เผาผลาญอย่างหมดจดในระหว่างการคัดเลือกนักแสดง

คุณจะปรับปรุงพื้นผิวบนต้นแบบหล่อได้อย่างไร?

ทีมมักจะขัดหรือลูกปัดระเบิดการหล่อ พวกเขายังเลือกวัสดุรูปแบบความละเอียดสูง ดี การเตรียมเชื้อรา ช่วยสร้างพื้นผิวที่เรียบเนียนขึ้น