Investeringen die snelle prototyping werpen transformeert de manier waarop bedrijven complexe onderdelen produceren. Met Precisie giet snelle prototyping, bedrijven ervaren snellere ontwikkeling, verbeterde prototypekwaliteit en lagere kosten. Veel industrieën - met name automotive en ruimtevaart - nemen af van Rapid prototyping gieten Voor lage volume, zeer nauwkeurige gietbehoeften. Deze methode maakt snelle ontwerpaanpassingen mogelijk en helpt het eisen van de eisen efficiënt te voldoen.

Belangrijke afhaalrestaurants

- Investeringen die snelle prototyping werpen Versnelt ontwerp en productie, waardoor teams complexe onderdelen sneller kunnen maken en testen terwijl ze kosten besparen en fouten verlaagt.

- Het kiezen van de juiste prototyping -methode en materialen verbetert de kwaliteit, nauwkeurigheid en flexibiliteit van de oppervlaktekwaliteit en helpt bedrijven om aan strakke deadlines en unieke ontwerpbehoeften te voldoen.

- Het volgen van best practices zoals zorgvuldige patroonbehandeling, vormbereiding en het gebruik van simulatietools leidt tot gietstukken van hogere kwaliteit met minder defecten en soepelere productie.

Belangrijkste voordelen van investeringen die snelle prototyping werpen

Snellere ontwerp iteraties

Bedrijven kunnen nu in recordtijd van concept naar prototype overstappen. Met 3D -geprinte patronen en digitale workflows, testen en verfijnen teams snel ontwerpen. Veel fabrikanten melden dat ze in slechts enkele weken prototypes kunnen produceren, niet weken. Met deze snelheid kunnen ingenieurs fouten vroeg vangen en verbeteringen aanbrengen zonder te wachten op dure tooling. Bedrijven zoals Demir Engineering en Döktas hebben bijvoorbeeld snelle prototyping gebruikt om vervangende onderdelen en nieuwe producten sneller te leveren, waardoor projecten op het goede spoor worden gehouden.

Verminderde doorlooptijden

Investeringen die snelle prototyping werpen Snijdt traditionele doorlooptijden. Industriebenchmarks laten zien dat wat ooit 6 tot 8 weken duurde, nu slechts een paar dagen duurt. Sommige faciliteiten leveren zelfs binnen 24 uur onderdelen. Deze versnelling helpt bedrijven te reageren op dringende behoeften en vermindert dure downtime. Decco Castings en KSB India hebben beide dramatische verbeteringen in de leveringssnelheid gezien, waardoor hun klanten tevreden blijven.

Verbeterde ontwerpflexibiliteit

Ontwerpers genieten meer vrijheid met deze aanpak. Ze kunnen ingewikkelde vormen, dunne wanden en interne kenmerken creëren die moeilijk of onmogelijk zijn met andere methoden. SLA Quickcast® En vergelijkbare technologieën maken het gemakkelijk om complexe geometrieën te produceren en verschillende materialen te testen. De onderstaande tabel benadrukt enkele van de beste voordelen:

| Voordeel | Uitleg |

|---|---|

| Ontwerpflexibiliteit en complexe vormen | Maakt de productie van ingewikkelde, organische en dunwandige onderdelen mogelijk die moeilijk of onmogelijk zijn met fabricagemethoden. |

| Materiële efficiëntie | Casting in de buurt van de nieuwe vorm vermindert materiaalverspilling, vooral belangrijk voor dure legeringen. |

| Superieure structurele integriteit | Gieten onderdelen kunnen mechanische eigenschappen van smeedmaterialen matchen. |

| Niet-destructieve testcompatibiliteit | Ondersteunt methoden met hoge integriteit, cruciaal voor veiligheidsgevoelige industrieën. |

| Productie met een lage volume en prototype | 3D-geprinte waspatronen maken snelle, goedkope prototyping en eenmalige productieruns mogelijk. |

| Strategische flexibiliteit | Specificaties met dubbele processen verbeteren de flexibiliteit van de supply chain. |

Kostenbesparingen in vroege ontwikkeling

Projecten in een vroeg stadium profiteren van lagere kosten. Snelle prototyping elimineert de behoefte aan duur gereedschap en vermindert materiaalafval. Teams kunnen ontwerpfouten zien vóór de volledige productie en geld besparen op late fase fixes. Bedrijven sparen ook op arbeid en versnellen time-to-market. Deze aanpak ondersteunt runs met een laag volume, waardoor het ideaal is voor producten met een beperkte vraag of frequente updates.

Het vergelijken van methoden voor het gieten van investeringsstijgen snelle prototyping

Het kiezen van de juiste methode voor het maken van patronen kan een groot verschil maken in de resultaten die u krijgt van Investeringen die snelle prototyping werpen. Elke techniek heeft zijn eigen sterke punten, beperkingen en scenario's voor de best gebruiken. Laten we de meest populaire opties opsplitsen en zien hoe ze stapelen.

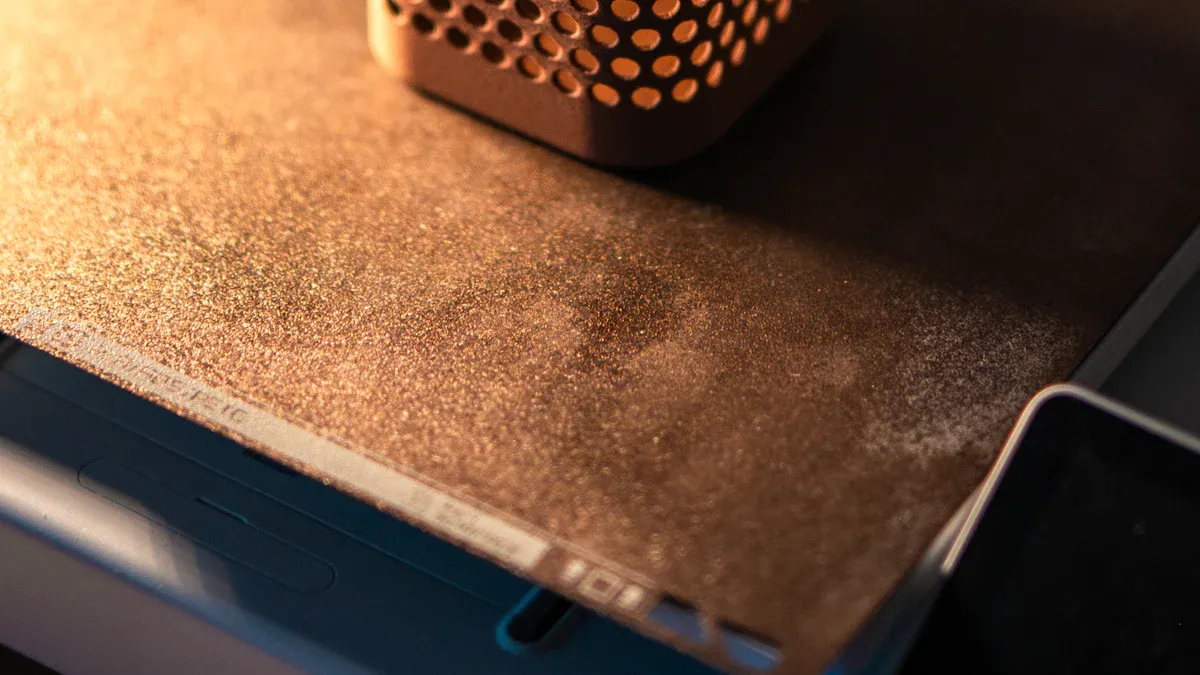

3D -geprinte waspatronen

3D -geprinte waspatronen zijn een favoriet geworden voor veel gieterijen. Bedrijven zoals 3D Systems gebruiken Multijet -printing (MJP) om 100% -waxpatronen te maken die direct passen in traditionele workflows voor investeringen. Deze patronen smelten en opbranden net als standaardwas, dus het is niet nodig om het gietproces te wijzigen. De patronen bieden een hoge resolutie, met details zo goed als 25 micron. Ze laten ook minimale residu achter na burn -out, wat helpt bij het voorkomen van defecten in het laatste deel.

Waspatronen werken goed voor complexe vormen en dunne wanden. Ze ondersteunen ingewikkelde geometrieën en kunnen zowel kleine als grote delen aan. De infilldichtheid van het walspatroon is echter belangrijk. Lagere infill-verhoudingen (5%-201T-20%) zijn het beste omdat ze het risico op scheuren van schimmelschalen tijdens burn-out verminderen. Hogere infill maakt het patroon sterker, maar kan ervoor zorgen dat de schaal barst door expansie. Lichtere patronen printen ook sneller en gebruiken minder materiaal, wat tijd en geld bespaart.

Tip: Voor de beste resultaten, houd de infill -verhouding laag om het scheuren van schaal te voorkomen en de integriteit van de schimmel te verbeteren.

Stereolithografie (SLA) patronen

SLA -patronen gebruiken een vat vloeibare hars en een laser om onderdelenlaag op laag te bouwen. Deze methode staat bekend om zijn hoge resolutie en gladde oppervlakteafwerking. SLA -patronen kunnen fijne details vastleggen en onderdelen produceren met minimale anisotropie. QuickCast®-technologie creëert bijvoorbeeld lichtgewicht, semi-hoolpatronen die netjes opbranden met bijna geen as.

SLA schijnt wanneer u kleine, ingewikkelde onderdelen nodig hebt met een uitstekende oppervlaktekwaliteit. De patronen zijn sterk genoeg om te bewerken en kunnen dienen als masterpatronen voor metalen gieten. De productie is snel - soms binnen een dag. SLA -patronen kosten echter meer dan FDM -patronen en vereisen extra stappen zoals wassen, drogen en uitharden. De fotopolymeerhars kan plakkerig en rommelig zijn, dus zorgvuldige hantering is een must.

| Aspect | Voordelen | Nadelen |

|---|---|---|

| Dimensionale nauwkeurigheid | Hoog, superieur aan waspatronen | Vroege SLA waspatronen waren bros |

| Oppervlakte -afwerking | Uitstekend, glad (zo laag als 12,5 µm) | Fotopolymeren kunnen plakkerig en rommelig zijn |

| Productiesnelheid | Snel, flexibel voor ontwerpveranderingen | Vereist post-verwerking |

| Kosten | Lager dan traditionele wax voor sommige projecten | Hoger dan FDM |

| Patroonstructuur | Semi-hoolgerecht vermindert het kraken van de schaal | Vroege SLA -waxpatronen worstelden met burn -out |

FDM -patronen (Fused Deposit Modellering (FDM) patronen

FDM gebruikt een verwarmd mondstuk om plastic gloeidraad te extruderen, gebouwpatronen laag per laag. Deze methode valt op vanwege de lage kosten en het vermogen om grote patronen snel te produceren. FDM-patronen zijn geweldig voor prototypes en runs met een laag volume. Ze elimineren de behoefte aan gereedschap, zodat u over ongeveer 24 uur van CAD naar patroon kunt gaan.

Het belangrijkste nadeel is de oppervlakteafwerking. FDM -patronen hebben een ruwere textuur vanwege het "trap" -effect van gelaagdheid. Deze ruwheid kan overbrengen naar de laatste casting, dus nabewerking is meestal nodig. Nauwkeurigheid is lager dan SLA- of waspatronen, maar afwerktechnieken zoals gladde stations kunnen de oppervlaktekwaliteit dicht bij die van injectie-gekomen was brengen.

| Aspect | FDM -patronen | SLA / waspatronen |

|---|---|---|

| Nauwkeurigheid | Matig, verbeterd met afwerking | Hoog, minimale afwerking nodig |

| Oppervlakte -afwerking | Ruw, moet worden gladgemaakt | Soepel, klaar om te gieten |

| Productietijd en kosten | Snelle, goedkope, geen gereedschap | Hogere kosten, langere opstelling voor was |

| Materiaal gedrag bij het gieten | Opbrandt met minimale as, moet ventileren | Wax smelt netjes, geen ventilatie nodig |

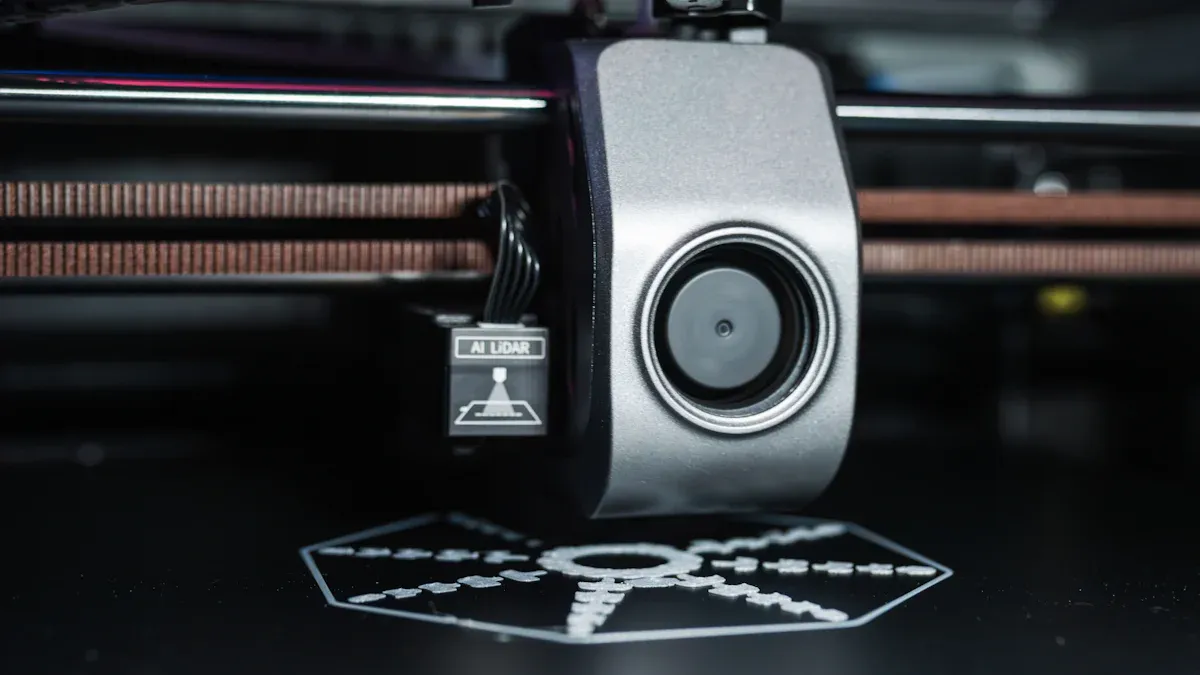

Directe additieve productie voor casting in beleggingen

Directe additieve productie, zoals Direct Metal Laser Sintering (DML's), slaat het patroon- en vormstappen over. De printer bouwt het metalen gedeelte rechtstreeks uit CAD -gegevens, laag op laag. Deze aanpak zorgt voor complexe vormen en freeform -oppervlakken die moeilijk te maken zijn met traditionele methoden.

Direct metaalafdrukken biedt een hoge nauwkeurigheid en ontwerpvrijheid. Het werkt goed voor kleine batch of aangepaste onderdelen. Het komt echter met hogere kosten, langere doorlooptijden en de noodzaak van het verwijderen van ondersteuning na het afdrukken. Het proces is niet ideaal voor productie met een hoge volume vanwege langzamere output en materiaalbeperkingen. Sommige materialen, zoals ABS, werken beter dan anderen omdat ze het risico op het kraken van schelpen verminderen tijdens burn -out.

| Aspect | Mogelijkheden | Beperkingen |

|---|---|---|

| Productiemethode | Direct van CAD, geen gereedschap | Beperkt door materiaal- en printergrootte |

| Geometrie en complexiteit | Zeer hoog, ondersteunt ingewikkelde ontwerpen | Grote delen duren langer om af te drukken |

| Resolutie en nauwkeurigheid | Hoog, tot 16 micron | Anisotrope eigenschappen voordat u eindigt |

| Productieschaal | Geweldig voor prototypes en kleine partijen | Niet geschikt voor massaproductie |

| Milieu en operationeel | Schoner, minder afval | Heeft na verwerking, materiaallimieten nodig |

Sterke punten en beperkingen van elke methode

Elke methode voor het casting van investeringsuitgieten brengt iets unieks voor de tafel. Hier is een snelle vergelijking om u te helpen beslissen welke het beste bij uw project past:

| Methode | Sterke punten | Beperkingen |

|---|---|---|

| 3D -geprinte waspatronen | Hoge resolutie, schone burn -out, past bij traditionele workflows, ondersteunt complexe vormen | Invulverhouding moet worden beheerd om het kraken van schelp te voorkomen; Hogere kosten voor grote patronen |

| SLA -patronen | Uitstekende oppervlakteafwerking, hoge nauwkeurigheid, snelle productie, flexibele ontwerpveranderingen | Hogere materiaalkosten, vereisen post-verwerking, plakkerige fotopolymeren |

| FDM -patronen | Lage kosten, snelle productie, grote buildvolumes, geen gereedschap nodig | Ruwe oppervlakteafwerking, lagere nauwkeurigheid, moet worden gladgemaakt voordat u giet |

| Directe additieve productie | Directe metalen onderdelen, skips patroon/mal, een hoge complexiteit mogelijk | Hoge kosten, langere doorlooptijden, niet ideaal voor massaproductie, ondersteuning verwijdering nodig |

Snelle prototyping -methoden hebben investeringen toegankelijker en flexibeler gemaakt. Ze verminderen doorlooptijden en kosten, vooral voor laagvolume of complexe onderdelen. Elke methode heeft echter afwegingen in termen van nauwkeurigheid, oppervlakte-afwerking en procescontrole. Inzicht in deze verschillen helpt teams om de beste aanpak voor hun behoeften te kiezen.

Bruikbare tips voor het optimaliseren van investeringen die snelle prototyping casteren

Ontwerpvalidatie en optimalisatie

Ontwerpvalidatie staat de kern van succesvol Investeringen die snelle prototyping werpen. Teams kunnen designfouten vroeg zien door snel fysieke prototypes te creëren. Deze aanpak helpt hen om functionaliteit te testen en problemen te vangen voordat ze naar de volledige productie gaan. Snelle prototyping ondersteunt een iteratief proces, zodat ingenieurs verschillende ontwerpwijzigingen kunnen aanbrengen en elke versie snel kunnen testen. Deze cyclus leidt tot betere ontwerpen en minder verrassingen op de weg.

- Vroege prototypes helpen iedereen om het onderdeel te zien en aan te raken, waardoor feedback gemakkelijker wordt.

- Kortere doorlooptijden en lagere gereedschapskosten betekenen dat teams meer ideeën kunnen proberen zonder het budget te verbreken.

- Aanpassing wordt eenvoudig en laten bedrijven aan unieke klantbehoeften voldoen.

Recent onderzoek toont aan dat het combineren van topologie -optimalisatie met ontwerpregels voor additieve productie en investeringsuitgieten nog meer voordelen oplevert. Tools zoals de SIMP -methode en ABAQUS TOPOLOGY Optimalisatiemodule Helpingenieurs helpen complexe waspatronen te maken zonder extra gereedschap. Deze methoden verbeteren de nauwkeurigheid en oppervlakte-afwerking, vooral voor met warmte behandelde gegoten stalen onderdelen.

Tip: Gebruik geavanceerde ontwerpsoftware en Snelle prototyping -tools om ontwerpen vroeg te valideren en te verfijnen. Deze aanpak bespaart tijd, verlaagt kosten en leidt tot betere producten.

Materiaalselectie voor prototypingpatronen

Het kiezen van het juiste materiaal voor prototypingspatronen maakt een groot verschil in het eindresultaat. 3D-printmaterialen met hoge resolutie, zoals SLA-harsen, zorgen voor patronen met zeer fijne details. Dit detailniveau verbetert zowel de oppervlakte -afwerking als de dimensionale nauwkeurigheid van cast -prototypes.

- De thermische eigenschappen van het materiaalmateriaal van het patroon. Materialen met de rechter glasovergangstemperatuur en lage thermische expansie helpen bij het voorkomen van scheuren en vervorming van schaal.

- Ingenieurs gebruiken vaak holle of dunwandige structuren om de thermische expansie te verminderen en de schimmel sterk te houden.

- Versterking van keramische schelpen met vezels, zoals nylon, kunnen de schaalsterkte verhogen en het faalrisico tijdens het gieten verlagen.

- De oppervlakte -afwerking en textuur van het patroonmateriaal beïnvloeden de kwaliteit van het eindproduct rechtstreeks.

Mechanische eigenschappen, zoals kracht en ductiliteit, spelen ook een rol. Patronen moeten de spanningen van het gietproces weerstaan. Het selecteren van materialen die overeenkomen met de eigenschappen van het eindproduct leidt tot betrouwbaardere en precieze prototypes.

Processimulatie en testen

Simulatie- en testtools helpen teams te helpen de resultaten te voorspellen en te verbeteren bij het casten van snelle prototyping. Virtuele prototyping -software, zoals ESI Procast, stelt ingenieurs in staat om thermische, flow- en stressanalyses uit te voeren voordat ze een enkel onderdeel maken. Deze stap vermindert kostbare trial-and-error en helpt potentiële defecten vroeg te zien.

| Tool/methode | Doel/toepassing | Uitkomst/voordeel |

|---|---|---|

| ESI Procast | Virtuele prototyping, voorspelling van defect | Verbeterde gietopbrengst en kwaliteit |

| 3D -laserscan | Geometrie -acquisitie voor CAD en RP | Nauwkeurige gedigitaliseerde modellen |

| CAD -modellering (STL -formaat) | Gegevensconversie voor RP en simulatie | Direct gebruik in prototyping en simulatie |

| Magmasoft | Simulatie van hardloper- en poortsysteem | Verminderde porositeit, betere gietkwaliteit |

| RP Wax Pattern Fabricage | Direct afdrukken van waxpatronen | Verbeterde nauwkeurigheid en oppervlakte -afwerking |

Veel bedrijven, waaronder Wall Colmonoy en Rolls-Royce, gebruiken deze tools om hun castingprocessen te verbeteren. Door 3D -scannen, CAD, simulatie en snelle prototyping te combineren, kunnen teams defecten zoals porositeit verminderen en een betere oppervlaktekwaliteit bereiken.

Patroonafhandeling en -opslag

Juiste afhandeling en opslag van patronen voorkomen schade en vervorming. Waxpatronen kunnen met name vervormen als ze niet met zorg worden behandeld. Teams moeten release -agenten aanpassen en ejectorpennen gebruiken om schade tijdens het uitwerpen van de dobbelsteen te verminderen. Het opslaan van patronen op een manier die stress vermijdt, helpt hun vorm te behouden.

| Gebied | Oorzaak | Aanbevolen best practice |

|---|---|---|

| Waspatroonafhandeling | Schade tijdens het uitwerpen | Gebruik release -agenten en ejectorpennen |

| Waspatroonopslag | Vervorming van onjuiste opslag | Bewaren om stress te voorkomen en vorm te behouden |

| Afhandeling | Schade na stolling | Behandel zorgvuldig, vooral wanneer het heet is |

| Mechanische reiniging | Schade tijdens het reinigen | Lagere tuimelsnelheid of gebruik rubberen blokken tijdens het stralen |

| Transport | Schade tijdens transport | Gebruik stabiele karren en niveau vloeren |

Opmerking: Zorgvuldige behandeling in elke fase, van patrooncreatie tot transport, houdt patronen en gietstukken in topconditie.

Schimmelbereiding en kwaliteitscontrole

Schimmelbereiding en kwaliteitscontrole hebben een enorme impact op het succes van investeringen die snelle prototyping -projecten werpen. De nauwkeurigheid en oppervlakte -ruwheid van het patroon vormden het toneel voor de kwaliteit van de laatste casting. SLA -patronen leveren vaak de beste dimensionale nauwkeurigheid en oppervlakteafwerking, wat leidt tot hogere gietpassnelheden.

- Nieuwe lichte harde harsen met een laag asgehalte en stabiele afmetingen helpen bij het verminderen van gietdefecten.

- Postverwerkingsstappen, zoals wassen en polijsten, verbeteren de gladheid van het oppervlak en de integriteit van de schaal.

- Kwaliteitscontroles op dimensionale stabiliteit en oppervlakteafwerking kunnen passsnelheden boven 95% pushen voor gietstukken gemaakt met SLA -patronen.

De keuze van de snelle prototyping -methode en zorgvuldige vormvoorbereiding van schimmel beïnvloeden de kosten, levertijd en aanpassingsvermogen. Rigoureuze kwaliteitscontrole bij elke stap helpt bij het minimaliseren van defecten en zorgt voor consistente resultaten.

Tip: Investeer tijd in schimmelvoorbereiding en kwaliteitscontroles. Deze inspanning loont met minder gebreken, betere doorgangspercentages en soepelere productie.

Het overwinnen van uitdagingen in investeringen die snelle prototyping casten

Het beheren van patroonvervorming en krimp

Patroonvervorming en krimp kan hoofdpijn veroorzaken voor ingenieurs. Ze zien vaak onderdelen warp of veranderen van grootte na het afdrukken of gieten. Om dit aan te pakken, gebruiken teams compensatieteststukken langs de X-, Y- en Z -assen. Deze teststukken helpen met het meten hoeveel een patroon krimpt of vervormt. Ingenieurs passen vervolgens CAD -modellen aan met behulp van schaalfactoren op basis van echte gegevens. Ze regelen ook de oriëntatie van de bouw om krullen en vormveranderingen te verminderen. Veel gieterijen gebruiken de Taguchi-methode, een statistische benadering, om procesparameters zoals laservermogen en bedtemperatuur te verfijnen. Deze methode helpt onderdelen trouw te houden aan hun beoogde vorm.

Problemen met oppervlakteafwerking aanpakken

Een gladde oppervlakte -afwerking maakt een groot verschil in zowel uiterlijk als functie. Slechte afwerkingen kunnen leiden tot extra werk of zelfs deels afwijzing. Teams gebruiken vaak postverwerkingsstappen zoals polijsten of kraalbladen om de oppervlaktekwaliteit te verbeteren. Ze optimaliseren ook bewerkingsparameters en houden gereedschap in topvorm. Het kiezen van het juiste patroonmateriaal en het handhaven van schone schimmels vermindert verder de ruwheid. Wanneer ingenieurs oppervlaktefouten vroeg spotten, kunnen ze ze repareren voordat ze naar de volgende fase gaan.

Zorgen voor dimensionale nauwkeurigheid

Dimensionale nauwkeurigheid is belangrijk voor elk prototype. Foundations vertrouwen op precieze waspatronen, gemaakt door CNC -bewerking of 3D -printen, om onderdelen binnen strakke toleranties te houden. Ze regelen de injectiedruk tijdens wasgieten en gebruiken soms postmachines of coining om kleine fouten te corrigeren. Het aanbrengen van speciale coatings in de mal voorkomt oxidatie en houdt oppervlakken schoon. Het gebruik van dezelfde poort- en ventilatiesystemen als in productie zorgt ervoor dat prototypes overeenkomen met de uiteindelijke onderdelen. Met deze aanpak kunnen teams zonder verrassingen real-world prestaties testen.

Het minimaliseren van defecten in laatste castings

Defecten kunnen een castingproject verpesten. Om ze te voorkomen, gebruiken ingenieurs geavanceerde simulatiesoftware om problemen zoals luchtzakken of krimp te voorspellen voordat ze metaal gieten. Ze kiezen vaak voor 3D-geprinte mallen voor betere precisie en minder verkeerde afstemming. Real-time monitoring met sensoren helpt de temperatuur en druk tijdens het gieten te regelen. Teams gebruiken ook vacuümondersteunde casting om gevangen lucht te verwijderen en hete isostatische druk om de interne poriën te sluiten. Regelmatige kwaliteitscontroles, inclusief niet-destructieve testen, vangstproblemen vroeg. Door het analyseren van defectpatronen en het aanpassen van processen, blijven teams hun resultaten verbeteren.

Best practices voor consistente resultaten bij het casten van snelle prototyping van investeringen

Werk samen met ervaren partners

Werken met ervaren partners geeft bedrijven een echte voorsprong. Deze partners brengen jaren van expertise en een sterk trackrecord in snelle cast -prototyping. Ze gebruiken geavanceerde 3D -printen- en castingtechnologieën, die teams helpen betere resultaten sneller te krijgen. Hun strikte kwaliteitscontrole En certificeringen betekenen dat elk prototype voldoet aan hoge normen. Bekwame ingenieurs vinden het ontwerpen van fouten vroeg en suggereren verbeteringen, tijd en geld besparen. Goede communicatie houdt iedereen op dezelfde pagina, waardoor het hele proces soepeler wordt. Teams profiteren ook van gepersonaliseerde oplossingen die voldoen aan hun unieke behoeften. Door samen te werken met de juiste provider, zien bedrijven hogere precisie, minder fouten en een sneller pad naar de markt.

Continue procesverbetering

Industrieleiders bevelen een stapsgewijze aanpak aan om de resultaten consistent te houden. Hier zijn enkele toppraktijken:

- Gebruik 3D-printen, zoals stereolithografie, voor flexibele en kosteneffectieve waspatronen.

- Integreer voorgegineerden poortsystemen in waspatronen voor een gestage metaalstroom.

- Bevestig patronen aan een centrale sprue met metalen staven voor sterke, gemakkelijk te verhandelen clusters.

- Gebruik multi-as robots voor het zelfs dompelen in keramische slurries.

- Bouw de schaal op met verschillende lagen keramische en refractaire coatings.

- Verwijder de was met gecontroleerde ovens of stoom om de schaal te beschermen.

- Sinter de schaal op hoog vuur om het sterk te maken en klaar voor metaal gieten.

- Test legeringen en bereid smelt voor in inductievwerpen voor topmetaalkwaliteit.

- Giet metaal in voorverwarmde mallen door filters om de integriteit van het gieten te stimuleren.

- Verwijder keramische schelpen zorgvuldig om gietstukken in goede staat te houden.

Tip: automatisering en zorgvuldige procescontrole helpen teams het herhalen van succes en voorkomen veel voorkomende fouten.

Gebruikmakend van feedback en gegevens

Slimme teams gebruiken feedback en gegevens van eerdere projecten om elke keer beter te worden. Ze testen prototypes in real-world omstandigheden en lost problemen in het vroege op. Het beoordelen van oude projecten helpt hen te leren wat werkt en wat niet. Technische ondersteuning verandert feedback in betere ontwerpen en soepelere processen. Gegevens van kwaliteitscontrole laten zien waar te verbeteren, terwijl doorlooptijden en capaciteitsnummers in het verleden helpen om toekomstige banen te plannen.

| Feedback/gegevensbron | Hoe het het volgende project helpt |

|---|---|

| Simulatieresultaten | Spotprocesrisico's en controle belangrijke factoren |

| Gegevens over kwaliteitscontrole | Vang vroeg over gebreken en verhoog kwaliteit |

| Ontwerp iteratie -resultaten | Vermijd dure fouten voordat u schimmels maakt |

| Feedback van materiaalprestaties | Kies betere patroonmaterialen en shell -methoden |

| Procesparametergegevens | Finetische stappen van ontwrichten, gieten en afwerken |

Teams die van elk project leren, blijven de lat verhogen voor kwaliteit en efficiëntie.

Het recht toepassen Investeringen die snelle prototyping werpen Methode helpt teams een betere oppervlaktekwaliteit en nauwkeurigheid te bereiken. Experts bevelen lichtgewicht structuren, holle onderdelen en slimme materiaalkeuzes aan. Door best practices te volgen en uitdagingen te overwinnen, zien bedrijven snellere resultaten, lagere kosten en prototypes van hogere kwaliteit in verschillende industrieën.

FAQ

Wat is het belangrijkste voordeel van het casten van een snelle prototyping van investeringen?

Investeringen die snelle prototyping werpen Laat teams snel complexe onderdelen maken. Ze kunnen ontwerpen snel testen en geld besparen op tooling. Deze methode werkt goed voor productie met een laag volume.

Kun je een 3D -printer gebruiken voor castingpatronen van beleggingen?

Niet elke 3D -printer werkt voor dit proces. Teams hebben printers nodig die wax, SLA -hars of speciale kunststoffen gebruiken. Deze materialen branden tijdens het gieten netjes op.

Hoe verbetert u de oppervlakteafwerking op cast -prototypes?

Teams Pools of Bead schieten de castings vaak uit. Ze kiezen ook voor patroonmaterialen met hoge resolutie. Goed schimmelbereiding helpt bij het creëren van soepelere oppervlakken.