Casting ketepatan keluli tahan karat untuk bahagian injap Menggunakan pemutus pelaburan untuk menghasilkan komponen yang tahan lama dan tepat. Kaedah ini mencapai toleransi yang ketat dan reka bentuk yang rumit, yang penting untuk geometri injap kompleks. Industri bergantung kepada casting pelaburan keluli tahan karat untuk ketahanan dan kekuatan kakisan mereka. Komponen seperti badan injap dan cakera, terutamanya yang dibuat dari 304 casting pelaburan keluli tahan karat, mendapat manfaat daripada keupayaan mereka untuk menahan keadaan yang teruk tanpa menjejaskan prestasi.

Apakah casting ketepatan keluli tahan karat?

Casting ketepatan keluli tahan karat dibuat menggunakan teknik canggih untuk mencapai ketepatan dan kualiti yang luar biasa. Proses ini, yang sering disebut sebagai pemutus pelaburan, sangat sesuai untuk mewujudkan komponen kompleks seperti bahagian injap. Mari kita meneroka bagaimana proses ini berfungsi, sifat keluli tahan karat, dan manfaat yang ditawarkannya.

Proses pemutus pelaburan

Pelaburan pelaburan, juga dikenali sebagai kaedah yang hilang-lilin, melibatkan mewujudkan model lilin bahagian yang dikehendaki. Model ini disalut dengan shell seramik, yang mengeras untuk membentuk acuan. Sebaik sahaja lilin dicairkan, keluli tahan karat cair dituangkan ke dalam acuan untuk menghasilkan produk akhir. Kaedah ini memastikan ketepatan yang tinggi dan terperinci yang rumit.

Metrik utama menyerlahkan kecekapan proses ini:

- Toleransi dimensi boleh mencapai ± 0.005 inci.

- Kemasan permukaan adalah lancar seperti RA 125 microinches.

- Kadar penggunaan bahan boleh meningkat hingga 98%.

Ciri -ciri ini menjadikan pelaburan pemilihan pilihan untuk industri yang memerlukan ketepatan dan sisa bahan yang minimum.

Sifat keluli tahan karat

Ciri -ciri unik Stainless Steel menjadikannya bahan yang sangat baik untuk casting ketepatan. Ia menawarkan kekuatan tegangan yang tinggi (500-750 MPa) dan kekuatan hasil (500-650 MPa), memastikan ketahanan. Rintangan kakisannya berbeza mengikut gred tetapi umumnya sangat baik, menjadikannya sesuai untuk persekitaran yang keras. Di samping itu, keluli tahan karat menahan suhu yang melampau, dari -200 ° C hingga 2,000 ° C, bergantung kepada gred.

| Harta | Nilai/nota |

|---|---|

| Ketumpatan | 7.75 x 10³ hingga 8.05 x 10³ kg/m³ |

| Kekuatan tegangan | 500-750 MPa |

| Rintangan kakisan | Tinggi hingga sangat tinggi, bergantung pada gred |

| Rintangan haba | Sehingga 2,000 ° C untuk gred tertentu |

Ciri -ciri ini memastikan bahawa casting ketepatan keluli tahan karat untuk bahagian injap melakukan dengan pasti di bawah keadaan yang menuntut.

Manfaat Pemutus Ketepatan

Pemutus Precision menawarkan beberapa kelebihan berbanding kaedah tradisional. Ia memberikan ketepatan dimensi yang unggul, kualiti permukaan yang sangat baik, dan kekuatan bahan yang dipertingkatkan. Faedah -faedah ini menjadikannya sesuai untuk industri seperti pembuatan aeroangkasa dan automotif, di mana ketepatan adalah kritikal.

| Ciri | Pemutus ketepatan keluli tahan karat | Kaedah pemutus tradisional |

|---|---|---|

| Ketepatan dimensi | Tinggi kerana proses maju seperti Silica Sol Shell | Umumnya lebih rendah ketepatan |

| Kualiti permukaan | Cemerlang, dipertingkatkan dengan teknik pemutus ketepatan | Kualiti permukaan purata |

| Kawasan permohonan | Industri ketepatan tinggi (misalnya, aeroangkasa) | Aplikasi yang lebih luas, kurang ketepatan |

Dengan menggabungkan kekuatan keluli tahan karat dengan ketepatan pemutus pelaburan, pengeluar boleh menghasilkan komponen injap tahan lama dan boleh dipercayai.

Mengapa menggunakan casting ketepatan keluli tahan karat untuk bahagian injap?

Rintangan kakisan

Casting Precision Keluli Tahan Karat Untuk bahagian injap cemerlang dalam persekitaran di mana kakisan adalah kebimbangan. Rintangan semulajadi keluli tahan karat terhadap karat dan kerosakan kimia menjadikannya sesuai untuk industri seperti pemprosesan makanan, marin, dan pembuatan kimia. Bahan ini membentuk lapisan oksida pelindung di permukaannya, yang menghalang kakisan walaupun dalam keadaan yang keras.

Sebagai contoh, komponen seperti badan injap dan cakera yang diperbuat daripada keluli tahan karat boleh menahan pendedahan kepada kelembapan, garam, dan bahan kimia tanpa merendahkan diri. Ketahanan ini mengurangkan keperluan untuk penggantian yang kerap, menjimatkan masa dan wang dalam jangka masa panjang.

| Ciri | Penerangan |

|---|---|

| Rintangan kakisan | Keluli tahan karat sangat tahan terhadap karat dan kerosakan kimia, menjadikannya sempurna untuk persekitaran yang keras. |

Ketepatan dimensi

Perkara Precision apabila bahagian pembuatan bahagian injap. Casting ketepatan keluli tahan karat mencapai luar biasa ketepatan dimensi, memastikan komponen sesuai dengan sempurna dan berfungsi seperti yang dimaksudkan. Teknik lanjutan, seperti sistem pencetakan robot dan pemantauan masa nyata, membantu mengekalkan toleransi yang ketat semasa pengeluaran.

Ketepatan ini penting bagi industri yang bergantung kepada injap untuk mengawal aliran, tekanan, atau suhu. Pematuhan kepada piawaian seperti ASTM memastikan bahawa setiap pemutus memenuhi keperluan kualiti yang ketat. Dengan menggunakan kaedah ini, pengeluar boleh menghasilkan reka bentuk yang rumit dengan hasil yang konsisten.

- Ketepatan dimensi memastikan komponen memenuhi spesifikasi yang tepat.

- Teknik seperti penyejukan terkawal dan penciptaan acuan seragam meningkatkan ketepatan.

- Piawaian seperti ASTM A995 menjamin kualiti dan kebolehpercayaan.

Kekuatan dan ketahanan

Bahagian injap menahan tekanan yang ketara semasa operasi. Casting ketepatan keluli tahan karat memberikan kekuatan dan ketahanan yang diperlukan untuk mengendalikan tuntutan ini. Dengan kekuatan tegangan dan hasil yang tinggi, komponen -komponen ini menentang haus, kesan, dan keletihan dari masa ke masa.

Sebagai contoh, casting keluli tahan karat sering digunakan dalam aplikasi perkhidmatan yang teruk, seperti sistem tekanan tinggi atau suhu yang melampau. Keupayaan mereka untuk mengekalkan integriti struktur di bawah keadaan sedemikian menjadikan mereka pilihan yang boleh dipercayai untuk industri kritikal.

| Jenis Harta | Penerangan |

|---|---|

| Sifat tegangan | Termasuk kekuatan tegangan, kekuatan hasil, pemanjangan, dan pengurangan kawasan. |

| Sifat impak | Ditentukan oleh tenaga yang diserap semasa patah dalam ujian impak v-notch charpy. |

| Sifat keletihan | Menunjukkan tekanan berbanding bilangan kitaran, dengan had ketahanan untuk keluli. |

Casting ketepatan keluli tahan karat untuk bahagian injap menggabungkan rintangan kakisan, ketepatan dimensi, dan ketahanan, menjadikannya sangat diperlukan untuk industri yang memerlukan komponen yang boleh dipercayai dan tahan lama.

Aplikasi casting ketepatan keluli tahan karat untuk bahagian injap

Komponen injap biasa

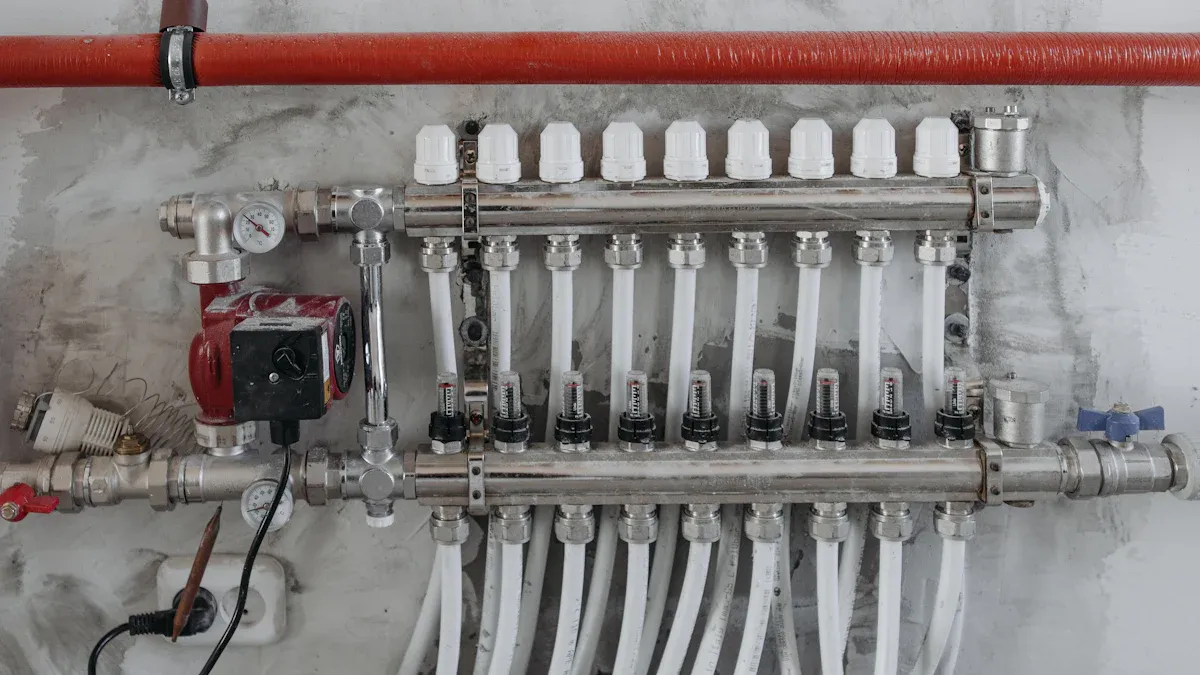

Casting Precision Keluli Tahan Karat Mainkan peranan penting dalam pembuatan pelbagai komponen injap. Casting ini sesuai untuk mewujudkan bentuk dan reka bentuk yang rumit yang penting untuk fungsi injap. Komponen biasa termasuk badan injap, cakera, bonet, dan kelenjar. Setiap bahagian mendapat manfaat daripada ketepatan dan ketahanan yang ditawarkan oleh keluli tahan karat.

| Jenis Komponen | Kaedah pembuatan | Bahan yang digunakan |

|---|---|---|

| Pendesak | Pelaburan Pelaburan | Keluli tahan karat |

| Badan injap yang rumit | Pelaburan Pelaburan | Keluli tahan karat |

| Petikan dalaman yang halus | Pelaburan Pelaburan | Keluli tahan karat |

Komponen ini memastikan injap beroperasi dengan cekap, walaupun dalam persekitaran yang mencabar. Keupayaan untuk menghasilkan bentuk kompleks menjadikan casting ketepatan keluli tahan karat pilihan pilihan untuk pengeluar injap.

Aplikasi perindustrian

Industri sangat bergantung pada casting ketepatan keluli tahan karat untuk bahagian injap kerana fleksibiliti dan prestasi mereka. Casting ini digunakan secara meluas dalam sektor seperti aeroangkasa, automotif, dan perubatan. Contohnya:

- Aeroangkasa: Casting keluli tahan karat digunakan dalam bahagian enjin pesawat, di mana kekuatan dan rintangan haba adalah kritikal.

- Automotif: Sistem ekzos dan komponen lain mendapat manfaat daripada ketahanan keluli tahan karat.

- Peranti perubatan: Instrumen pembedahan dan implan memerlukan bahan biokompatibel dan tahan karat.

Di samping itu, jentera perindustrian, pam, dan penukar haba sering menggabungkan casting keluli tahan karat. Permintaan yang tinggi untuk bahan -bahan ini berpunca dari keupayaan mereka untuk menahan keadaan yang melampau sambil mengekalkan kebolehpercayaan.

Peranan dalam injap berprestasi tinggi

Injap berprestasi tinggi memerlukan bahan-bahan yang dapat menahan persekitaran yang keras. Casting ketepatan keluli tahan karat memenuhi keperluan ini dengan menawarkan ketahanan dan ketahanan yang luar biasa terhadap kakisan, haba, dan tekanan. Komponen yang diperbuat daripada keluli tahan karat melaksanakan dengan pasti dalam aplikasi yang melibatkan tekanan tinggi atau suhu yang melampau.

- Casting keluli tahan karat memanjangkan jangka hayat komponen injap.

- Mereka mengekalkan prestasi di bawah keadaan kerja yang kasar.

- Pemilihan bahan yang betul memastikan casting memenuhi tuntutan operasi tertentu.

Kualiti ini menjadikan casting ketepatan keluli tahan karat yang sangat diperlukan untuk industri yang memerlukan injap berprestasi tinggi, seperti pemprosesan kimia dan penjanaan kuasa.

Perbandingan dengan kaedah pemutus lain

Pemutus pasir

Pemutus pasir adalah salah satu kaedah pemutus tertua dan paling kos efektif. Ia menggunakan acuan pasir untuk membentuk logam cair ke dalam bentuk yang dikehendaki. Kaedah ini berfungsi dengan baik untuk reka bentuk yang lebih mudah dan komponen yang lebih besar. Walau bagaimanapun, ia tidak mempunyai ketepatan dan kualiti permukaan yang ditawarkan oleh pemutus ketepatan keluli tahan karat. Pemutus pasir sering memerlukan pemesinan tambahan untuk mencapai kemasan yang dikehendaki, yang dapat meningkatkan masa dan kos pengeluaran.

Perbezaan utama termasuk:

- Kos: Pemutus pasir lebih murah tetapi mungkin melibatkan perbelanjaan pemprosesan pasca yang lebih tinggi.

- Ketepatan: Toleransi dimensi kurang tepat berbanding dengan pemutus ketepatan.

- Aplikasi: Biasanya digunakan dalam pembuatan umum untuk bahagian bukan kritikal.

Walaupun pemutus pasir adalah ekonomi, ia tidak sepadan dengan ketahanan dan ketepatan casting ketepatan keluli tahan karat untuk bahagian injap.

Mati Casting

Pemutus mati melibatkan memaksa logam cair ke dalam rongga acuan di bawah tekanan tinggi. Kaedah ini sesuai untuk bahagian kerumitan sederhana dan menawarkan ketepatan dimensi yang baik. Ia digunakan secara meluas dalam industri automotif untuk komponen seperti blok enjin dan kes penghantaran. Walau bagaimanapun, perjuangan pemutus mati dengan reka bentuk yang rumit dan keperluan kekuatan tinggi.

Kelebihan pemutus mati termasuk:

- Kecekapan: Kadar pengeluaran yang tinggi menjadikannya sesuai untuk pengeluaran besar -besaran.

- Kemasan permukaan: Menghasilkan permukaan yang lebih lancar daripada pemutus pasir.

- Batasan: Tidak sesuai untuk aloi suhu tinggi seperti keluli tahan karat.

Casting Die menyediakan penyelesaian kos efektif untuk bahagian-bahagian kerumitan sederhana tetapi jatuh pendek dalam menghasilkan bentuk yang rumit dan kemasan unggul yang dicapai oleh pemutus ketepatan.

Pemutus Centrifugal

Pemutus Centrifugal menggunakan daya putaran untuk mengedarkan logam cair dalam acuan. Proses ini meminimumkan kecacatan dan mewujudkan komponen dengan ketumpatan seragam. Ia amat berkesan untuk bahagian -bahagian silinder yang besar seperti paip dan cincin. Walau bagaimanapun, ia menghadapi cabaran dengan bentuk kompleks dan komponen yang lebih kecil.

Faedah utama termasuk:

- Kekuatan: Menghasilkan bahagian kekuatan tinggi dengan kecacatan yang minimum.

- Kecekapan bahan: Mengurangkan kos sisa dan pemesinan.

- Batasan: Terhad kepada bentuk dan saiz tertentu.

Pemutus centrifugal cemerlang dalam menghasilkan komponen yang tahan lama, berskala besar tetapi tidak mempunyai kepelbagaian dan ketepatan casting ketepatan keluli tahan karat untuk bahagian injap.

| Kaedah pemutus | Kelebihan | Aplikasi |

|---|---|---|

| Pemutus ketepatan keluli tahan karat | Ketepatan dimensi tinggi, kualiti permukaan yang sangat baik, nilai tambah yang lebih tinggi | Aeroangkasa, Pertahanan Negara |

| Pemutus pasir | Kos yang lebih rendah, sesuai untuk reka bentuk yang lebih mudah | Pembuatan Am |

| Casting mati tekanan rendah | Kos efektif untuk bahagian kerumitan sederhana | Automotif, Aplikasi Umum |

| Pemutus Centrifugal | Sesuai untuk bahagian besar, kekuatan tinggi | Jentera berat, komponen perindustrian |

Setiap kaedah pemutus mempunyai kekuatannya, tetapi pemutus ketepatan keluli tahan karat menonjol untuk keupayaannya untuk menghasilkan reka bentuk yang rumit dengan ketepatan dan ketahanan yang luar biasa.

Casting ketepatan keluli tahan karat untuk bahagian injap menawarkan ketepatan, kekuatan, dan ketahanan kakisan yang tidak dapat ditandingi. Dengan toleransi yang ketat ± 0.1mm dan ketahanan yang luar biasa, mereka memenuhi tuntutan industri seperti aeroangkasa dan automotif. Keupayaan mereka untuk menghasilkan komponen yang boleh dipercayai dan berkualiti tinggi menjadikan mereka sangat diperlukan untuk aplikasi yang memerlukan standard yang tepat dan prestasi tahan lama.

Keperluan yang semakin meningkat untuk komponen injap tahan lama dalam sektor infrastruktur dan perindustrian menonjolkan kepentingan coran -cerah ini. Kemasan permukaan mereka yang unggul dan ketepatan dimensi mengurangkan keperluan pemesinan, menjimatkan masa dan sumber.

Soalan Lazim

Apa yang menjadikan casting ketepatan keluli tahan karat lebih baik daripada bahan lain untuk bahagian injap?

Keluli tahan karat menawarkan rintangan kakisan, kekuatan, dan ketahanan yang tidak dapat ditandingi. Kualiti ini menjadikannya sesuai untuk bahagian injap yang digunakan dalam persekitaran yang keras atau aplikasi tekanan tinggi.

Bolehkah casting ketepatan keluli tahan karat mengendalikan suhu yang melampau?

Ya! Casting ketepatan keluli tahan karat dapat menahan suhu dari -200 ° C hingga 2,000 ° C, bergantung kepada gred. Ini menjadikan mereka sesuai untuk menuntut kegunaan perindustrian.

Adakah casting ketepatan keluli tahan karat kos efektif?

Sudah tentu. Walaupun kos awal mungkin lebih tinggi, ketahanan dan penyelenggaraan yang rendah mengurangkan perbelanjaan jangka panjang. Mereka juga meminimumkan sisa bahan semasa pengeluaran, menjimatkan sumber.