Pelaburan Pelaburan Prototaip Rapid sedang mengubah cara syarikat menghasilkan bahagian yang kompleks. Dengan Precision Casting Prototyping Rapid, perniagaan mengalami pembangunan yang lebih cepat, kualiti prototaip yang lebih baik, dan kos yang dikurangkan. Banyak industri -terutamanya automotif dan aeroangkasa -bergantung pada Casting Prototyping Rapid Untuk keperluan rendah, keperluan pemutus ketepatan tinggi. Kaedah ini membolehkan pelarasan reka bentuk cepat dan membantu memenuhi tarikh akhir yang menuntut dengan cekap.

Takeaways utama

- Pelaburan Pelaburan Prototaip Rapid mempercepatkan reka bentuk dan pengeluaran, membiarkan pasukan membuat dan menguji bahagian kompleks lebih cepat sambil memotong kos dan mengurangkan kesilapan.

- Memilih kaedah dan bahan prototaip yang betul meningkatkan kualiti permukaan, ketepatan, dan fleksibiliti, membantu syarikat memenuhi tarikh akhir yang ketat dan keperluan reka bentuk yang unik.

- Mengikuti amalan terbaik seperti pengendalian corak yang teliti, penyediaan acuan, dan menggunakan alat simulasi membawa kepada casting berkualiti tinggi dengan Kecacatan yang lebih sedikit dan pengeluaran yang lebih lancar.

Manfaat Utama Pelaburan Pelaburan Prototaip Rapid

Lelaran reka bentuk yang lebih cepat

Syarikat kini boleh bergerak dari konsep ke prototaip dalam masa rekod. Dengan corak bercetak 3D dan aliran kerja digital, pasukan menguji dan memperbaiki reka bentuk dengan cepat. Ramai pengeluar melaporkan bahawa mereka boleh menghasilkan prototaip dalam beberapa hari sahaja, bukan minggu. Kelajuan ini membolehkan para jurutera menangkap kesilapan awal dan membuat penambahbaikan tanpa menunggu perkakas mahal. Sebagai contoh, firma seperti Demir Engineering dan Döktas telah menggunakan prototaip pesat untuk menyampaikan bahagian gantian dan produk baru lebih cepat, menjaga projek di landasan.

Mengurangkan masa memimpin

Pelaburan Pelaburan Prototaip Rapid Slashes masa memimpin tradisional. Penanda aras industri menunjukkan bahawa apa yang pernah mengambil masa 6 hingga 8 minggu kini hanya mengambil masa beberapa hari sahaja. Sesetengah kemudahan juga menyampaikan bahagian dalam masa 24 jam. Percepatan ini membantu syarikat bertindak balas terhadap keperluan mendesak dan mengurangkan downtime yang mahal. Castings Decco dan KSB India kedua -duanya melihat penambahbaikan dramatik dalam kelajuan penghantaran, yang membuat pelanggan mereka berpuas hati.

Fleksibiliti reka bentuk yang dipertingkatkan

Pereka menikmati lebih banyak kebebasan dengan pendekatan ini. Mereka boleh membuat bentuk yang rumit, dinding nipis, dan ciri dalaman yang sukar atau mustahil dengan kaedah lain. SLA Quickcast® Dan teknologi yang sama menjadikannya mudah untuk menghasilkan geometri kompleks dan menguji bahan yang berbeza. Jadual di bawah menyoroti beberapa faedah teratas:

| Manfaat | Penjelasan |

|---|---|

| Reka bentuk fleksibiliti & bentuk kompleks | Membolehkan pengeluaran bahagian-bahagian berdinding rumit, organik, dan nipis yang sukar atau mustahil dengan kaedah fabrikasi. |

| Kecekapan bahan | Pemutus bentuk berhampiran net mengurangkan sisa bahan, terutamanya penting untuk aloi mahal. |

| Integriti struktur yang unggul | Bahagian pelakon boleh memadankan sifat mekanikal bahan tempa. |

| Keserasian ujian yang tidak merosakkan | Menyokong kaedah pemeriksaan integriti tinggi, kritikal untuk industri sensitif keselamatan. |

| Pengeluaran rendah & prototaip | Corak lilin yang dicetak 3D membolehkan prototaip cepat, kos rendah dan pengeluaran satu kali. |

| Fleksibiliti strategik | Spesifikasi proses dua meningkatkan fleksibiliti rantaian bekalan. |

Penjimatan kos dalam pembangunan awal

Projek peringkat awal mendapat manfaat daripada kos yang lebih rendah. Prototaip cepat menghapuskan keperluan untuk perkakas mahal dan mengurangkan sisa bahan. Pasukan dapat melihat kelemahan reka bentuk sebelum pengeluaran penuh, menjimatkan wang pada pembetulan peringkat akhir. Syarikat juga menjimatkan buruh dan mempercepatkan masa ke pasaran. Pendekatan ini menyokong larian rendah, menjadikannya sesuai untuk produk dengan permintaan terhad atau kemas kini yang kerap.

Membandingkan Kaedah untuk Pelaburan Pelaburan Prototaip Rapid

Memilih kaedah pembuatan corak yang betul dapat membuat perbezaan besar dalam hasil yang anda dapat Pelaburan Pelaburan Prototaip Rapid. Setiap teknik mempunyai kekuatan, batasan, dan senario penggunaan terbaik. Mari kita pecahkan pilihan yang paling popular dan lihat bagaimana mereka menyusun.

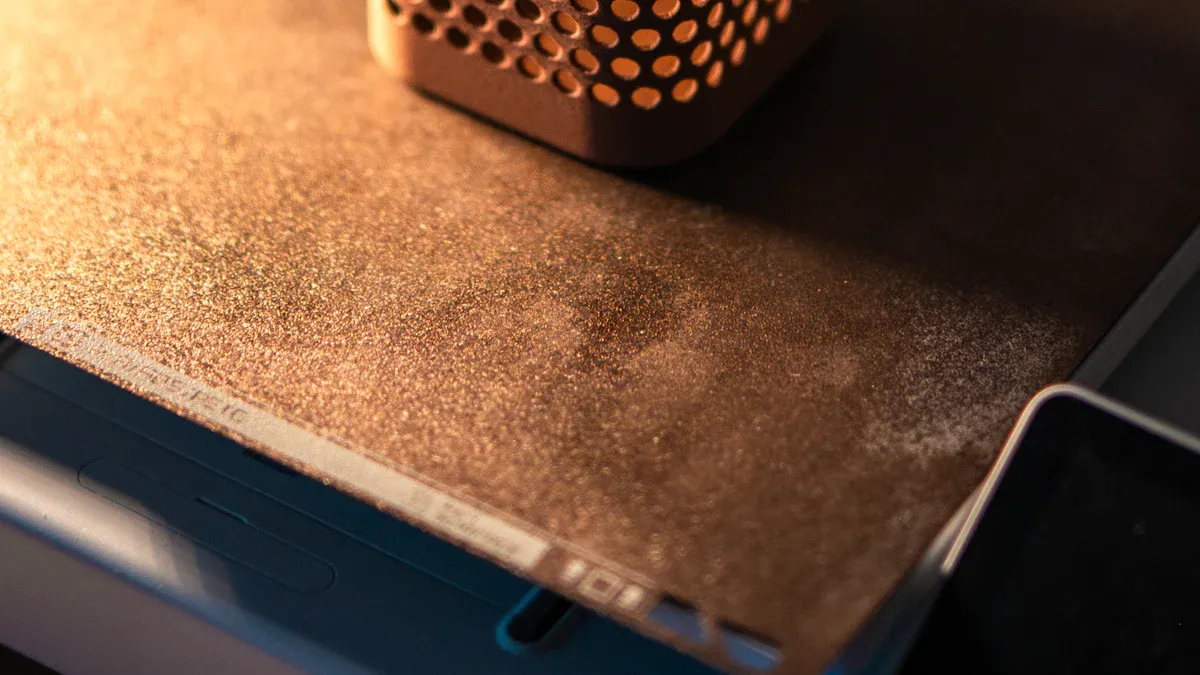

Corak lilin bercetak 3D

Corak lilin bercetak 3D telah menjadi kegemaran bagi banyak penumpang. Syarikat -syarikat seperti sistem 3D menggunakan percetakan multijet (MJP) untuk mencipta corak lilin 100% yang sesuai dengan aliran kerja pemutus pelaburan tradisional. Corak ini mencairkan dan membakar sama seperti lilin standard, jadi tidak perlu mengubah proses pemutus. Corak menawarkan resolusi tinggi, dengan butirannya sebagai 25 mikron. Mereka juga meninggalkan sisa minimum selepas pembakaran, yang membantu mencegah kecacatan di bahagian akhir.

Corak lilin berfungsi dengan baik untuk bentuk kompleks dan dinding nipis. Mereka menyokong geometri rumit dan boleh mengendalikan kedua -dua bahagian kecil dan besar. Walau bagaimanapun, ketumpatan infill corak lilin penting. Nisbah Infill yang lebih rendah (5%-20%) adalah yang terbaik kerana mereka mengurangkan risiko keretakan shell acuan semasa pembakaran. Infill yang lebih tinggi menjadikan corak lebih kuat tetapi boleh menyebabkan shell retak kerana pengembangan. Corak yang lebih ringan juga mencetak lebih cepat dan menggunakan kurang bahan, yang menjimatkan masa dan wang.

Petua: Untuk hasil yang terbaik, pastikan nisbah infill rendah untuk mengelakkan keretakan shell dan meningkatkan integriti acuan.

Corak stereolithografi (SLA)

Corak SLA menggunakan tong resin cecair dan laser untuk membina lapisan bahagian mengikut lapisan. Kaedah ini dikenali dengan resolusi tinggi dan kemasan permukaan licin. Corak SLA boleh menangkap butiran halus dan menghasilkan bahagian dengan anisotropi minimum. Teknologi QuickCast®, sebagai contoh, mencipta corak ringan, separuh kosong yang terbakar dengan bersih dengan hampir tiada abu.

SLA bersinar apabila anda memerlukan bahagian kecil dan rumit dengan kualiti permukaan yang sangat baik. Coraknya cukup kuat untuk pemesinan dan boleh berfungsi sebagai corak induk untuk pemutus logam. Pengeluaran adalah cepat -kadang -kadang dalam sehari. Walau bagaimanapun, corak SLA menelan kos lebih daripada corak FDM dan memerlukan langkah tambahan seperti mencuci, mengeringkan, dan menyembuhkan. Resin photopolymer boleh melekit dan kemas, jadi pengendalian yang berhati -hati adalah suatu keharusan.

| Aspek | Kelebihan | Kekurangan |

|---|---|---|

| Ketepatan dimensi | Tinggi, lebih tinggi daripada corak lilin | Corak lilin SLA awalnya rapuh |

| Kemasan permukaan | Cemerlang, licin (serendah 12.5 μm) | Photopolymers boleh melekit dan kemas |

| Kelajuan pengeluaran | Cepat, fleksibel untuk perubahan reka bentuk | Memerlukan pemprosesan selepas |

| Kos | Lebih rendah daripada lilin tradisional untuk beberapa projek | Lebih tinggi daripada FDM |

| Struktur corak | Separa kosong mengurangkan keretakan shell | Corak lilin SLA awal bergelut dengan pembakaran |

Corak pemodelan pemendapan (FDM) yang bersatu

FDM menggunakan muncung yang dipanaskan untuk mengeluarkan filamen plastik, lapisan corak bangunan dengan lapisan. Kaedah ini menonjol untuk kos rendah dan keupayaannya untuk menghasilkan corak besar dengan cepat. Corak FDM sangat baik untuk prototaip dan larian rendah. Mereka menghapuskan keperluan untuk perkakas, jadi anda boleh pergi dari CAD ke corak dalam masa kira -kira 24 jam.

Kelemahan utama adalah kemasan permukaan. Corak FDM mempunyai tekstur yang lebih kasar kerana kesan "tangga" dari lapisan. Kekasaran ini boleh dipindahkan ke pemutus terakhir, jadi pemprosesan pasca biasanya diperlukan. Ketepatan adalah lebih rendah daripada corak SLA atau lilin, tetapi teknik penamat seperti stesen pelicinan dapat membawa kualiti permukaan dekat dengan lilin yang dibentuk suntikan.

| Aspek | Corak FDM | Corak SLA / Lilin |

|---|---|---|

| Ketepatan | Sederhana, bertambah baik dengan penamat | Penamat yang tinggi, minimum diperlukan |

| Kemasan permukaan | Kasar, memerlukan pelicinan | Lancar, siap untuk pemutus |

| Masa & Kos Pengeluaran | Cepat, kos rendah, tiada perkakas | Kos yang lebih tinggi, persediaan yang lebih panjang untuk lilin |

| Tingkah laku material dalam pemutus | Terbakar dengan abu yang minimum, memerlukan pembuangan | Lilin cair dengan bersih, tidak diperlukan pembuangan |

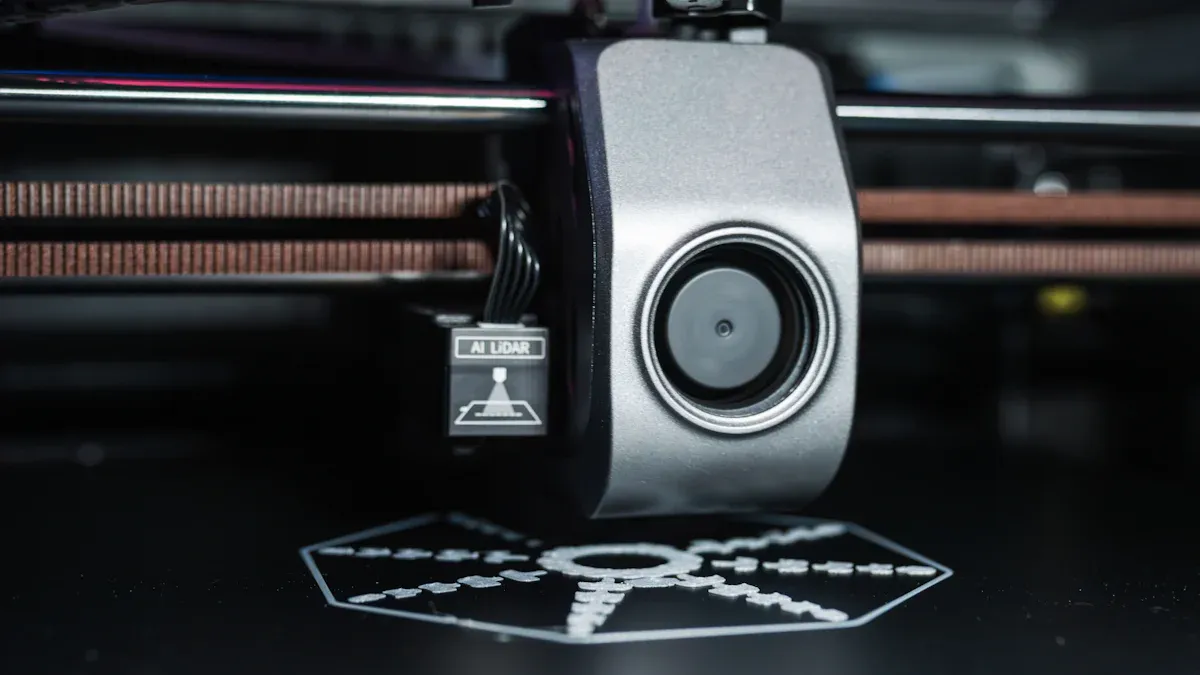

Pembuatan Aditif Langsung untuk Pelaburan Pelaburan

Pembuatan aditif langsung, seperti Sintering Laser Logam Langsung (DMLS), melangkau corak dan langkah acuan. Pencetak membina bahagian logam secara langsung dari data CAD, lapisan mengikut lapisan. Pendekatan ini membolehkan bentuk kompleks dan permukaan bebas yang sukar dibuat dengan kaedah tradisional.

Percetakan logam langsung menawarkan ketepatan dan kebebasan reka bentuk yang tinggi. Ia berfungsi dengan baik untuk bahagian kecil atau bahagian tersuai. Walau bagaimanapun, ia datang dengan kos yang lebih tinggi, masa memimpin yang lebih lama, dan keperluan untuk penyingkiran sokongan selepas mencetak. Proses ini tidak sesuai untuk pengeluaran volum tinggi kerana output dan batasan bahan yang lebih perlahan. Sesetengah bahan, seperti abs, bekerja lebih baik daripada yang lain kerana mereka mengurangkan risiko keretakan shell semasa terbakar.

| Aspek | Keupayaan | Batasan |

|---|---|---|

| Kaedah pengeluaran | Terus dari CAD, tiada perkakas | Terhad oleh saiz bahan dan pencetak |

| Geometri dan kerumitan | Sangat tinggi, menyokong reka bentuk yang rumit | Bahagian besar mengambil masa lebih lama untuk mencetak |

| Resolusi dan ketepatan | Tinggi, hingga 16 mikron | Sifat anisotropik sebelum selesai |

| Skala Pengeluaran | Hebat untuk prototaip dan kelompok kecil | Tidak sesuai untuk pengeluaran besar -besaran |

| Alam Sekitar dan Operasi | Bersih, kurang sisa | Memerlukan pemprosesan pasca, had bahan |

Kekuatan dan batasan setiap kaedah

Setiap kaedah untuk melabur prototaip cepat membawa sesuatu yang unik ke meja. Berikut adalah perbandingan cepat untuk membantu anda menentukan yang sesuai dengan projek anda:

| Kaedah | Kekuatan | Batasan |

|---|---|---|

| Corak lilin bercetak 3D | Resolusi Tinggi, Pembakaran Bersih, Sesuai Aliran Kerja Tradisional, Menyokong Bentuk Kompleks | Nisbah infill mesti diuruskan untuk mengelakkan keretakan shell; Kos yang lebih tinggi untuk corak besar |

| Corak SLA | Kemasan permukaan yang sangat baik, ketepatan tinggi, pengeluaran cepat, perubahan reka bentuk yang fleksibel | Kos bahan yang lebih tinggi, memerlukan pemprosesan pasca pemprosesan, fotopolimer melekit |

| Corak FDM | Kos rendah, pengeluaran pesat, jumlah binaan besar, tidak diperlukan perkakas | Kemasan permukaan kasar, ketepatan yang lebih rendah, memerlukan pelicinan sebelum pemutus |

| Pembuatan tambahan langsung | Bahagian logam langsung, melangkau corak/acuan, kerumitan yang tinggi mungkin | Kos tinggi, masa memimpin yang lebih lama, tidak sesuai untuk pengeluaran besar -besaran, penyingkiran sokongan diperlukan |

Kaedah prototaip pesat telah menjadikan pelaburan pemutus lebih mudah dan fleksibel. Mereka mengurangkan masa dan kos utama, terutamanya untuk bahagian rendah atau kompleks. Walau bagaimanapun, setiap kaedah mempunyai perdagangan dari segi ketepatan, kemasan permukaan, dan kawalan proses. Memahami perbezaan ini membantu pasukan memilih pendekatan terbaik untuk keperluan mereka.

Petua yang boleh diambil tindakan untuk mengoptimumkan Pelaburan Pelaburan Prototaip Rapid

Pengesahan dan Pengoptimuman Reka Bentuk

Pengesahan reka bentuk berdiri di tengah -tengah kejayaan Pelaburan Pelaburan Prototaip Rapid. Pasukan dapat melihat kelemahan reka bentuk awal dengan cepat membuat prototaip fizikal. Pendekatan ini membantu mereka menguji fungsi dan menangkap isu sebelum berpindah ke pengeluaran berskala penuh. Prototaip Rapid menyokong proses berulang, jadi jurutera boleh membuat beberapa perubahan reka bentuk dan menguji setiap versi dengan cepat. Kitaran ini membawa kepada reka bentuk yang lebih baik dan lebih sedikit kejutan di jalan.

- Prototaip awal membantu semua orang yang terlibat melihat dan menyentuh bahagian, menjadikan maklum balas lebih mudah.

- Masa memimpin yang lebih pendek dan kos perkakas yang lebih rendah bermakna pasukan boleh mencuba lebih banyak idea tanpa melanggar belanjawan.

- Penyesuaian menjadi mudah, membiarkan syarikat memenuhi keperluan pelanggan yang unik.

Penyelidikan baru -baru ini menunjukkan bahawa menggabungkan pengoptimuman topologi dengan peraturan reka bentuk untuk pembuatan tambahan dan pemutus pelaburan membawa lebih banyak faedah. Alat seperti kaedah SIMP dan modul pengoptimuman topologi ABAQUS membantu jurutera membuat corak lilin kompleks tanpa alat tambahan. Kaedah ini meningkatkan ketepatan dan kemasan permukaan, terutamanya untuk bahagian keluli cast yang dirawat haba.

Petua: Gunakan perisian reka bentuk lanjutan dan Alat prototaip cepat Untuk mengesahkan dan memperbaiki reka bentuk awal. Pendekatan ini menjimatkan masa, memotong kos, dan membawa kepada produk yang lebih baik.

Pemilihan bahan untuk corak prototaip

Memilih bahan yang tepat untuk corak prototaip membuat perbezaan besar dalam hasil akhir. Bahan percetakan 3D resolusi tinggi, seperti resin SLA, membolehkan corak dengan butiran yang sangat halus. Tahap terperinci ini meningkatkan kemasan permukaan dan ketepatan dimensi prototaip cast.

- Sifat terma bahan corak bahan. Bahan dengan suhu peralihan kaca yang betul dan pengembangan haba yang rendah membantu mencegah keretakan dan penyimpangan.

- Jurutera sering menggunakan struktur berongga atau berdinding nipis untuk mengurangkan pengembangan haba dan mengekalkan acuan yang kuat.

- Memperkukuhkan cengkerang seramik dengan serat, seperti nilon, dapat meningkatkan kekuatan shell dan menurunkan risiko kegagalan semasa pemutus.

- Kemasan permukaan dan tekstur bahan corak secara langsung mempengaruhi kualiti produk akhir.

Ciri -ciri mekanikal, seperti kekuatan dan kemuluran, juga memainkan peranan. Corak perlu menahan tekanan proses pemutus. Memilih bahan yang sepadan dengan sifat produk akhir membawa kepada prototaip yang lebih dipercayai dan tepat.

Simulasi dan ujian proses

Alat simulasi dan ujian membantu pasukan meramalkan dan meningkatkan hasil dalam pemutus pelaburan prototaip pesat. Perisian prototaip maya, seperti ESI ProCast, membolehkan jurutera menjalankan analisis terma, aliran, dan tekanan sebelum membuat satu bahagian. Langkah ini mengurangkan percubaan dan kesilapan yang mahal dan membantu melihat kecacatan yang berpotensi awal.

| Alat/kaedah | Tujuan/permohonan | Hasil/manfaat |

|---|---|---|

| ESI ProCast | Prototaip maya, ramalan kecacatan | Hasil dan kualiti pemutus yang lebih baik |

| Pengimbasan laser 3d | Pengambilalihan Geometri untuk CAD dan RP | Model digital yang tepat |

| Pemodelan CAD (format STL) | Penukaran data untuk RP dan simulasi | Penggunaan Langsung dalam Prototaip dan Simulasi |

| Magmasoft | Simulasi sistem pelari dan gating | Mengurangkan keliangan, kualiti pemutus yang lebih baik |

| Pembuatan corak lilin RP | Percetakan langsung corak lilin | Ketepatan dan kemasan permukaan yang lebih baik |

Banyak syarikat, termasuk Wall Colmonoy dan Rolls-Royce, menggunakan alat ini untuk memperbaiki proses pemutus mereka. Dengan menggabungkan pengimbasan 3D, CAD, simulasi, dan prototaip pesat, pasukan dapat mengurangkan kecacatan seperti keliangan dan mencapai kualiti permukaan yang lebih baik.

Pengendalian dan penyimpanan corak

Pengendalian dan penyimpanan corak yang betul menghalang kerosakan dan penyelewengan. Corak lilin, khususnya, boleh ubah bentuk jika tidak ditangani dengan berhati -hati. Pasukan harus menyesuaikan ejen pelepasan dan menggunakan pin ejektor untuk mengurangkan kerosakan semasa lonjakan dari mati. Menyimpan corak dengan cara yang mengelakkan tekanan membantu mengekalkan bentuknya.

| Kawasan | Sebab | Amalan terbaik yang disyorkan |

|---|---|---|

| Pengendalian corak lilin | Kerosakan semasa lemparan | Gunakan ejen pelepasan dan pin ejektor |

| Penyimpanan corak lilin | Herotan dari simpanan yang tidak betul | Menyimpan untuk mengelakkan tekanan dan mengekalkan bentuk |

| Pengendalian pemutus | Kerosakan selepas pemejalan | Mengendalikan dengan teliti, terutamanya ketika panas |

| Pembersihan mekanikal | Kerosakan semasa pembersihan | Kelajuan runtuh yang lebih rendah atau gunakan blok getah semasa letupan |

| Pengangkutan | Kerosakan semasa pengangkutan | Gunakan kereta stabil dan lantai tahap |

Nota: Pengendalian yang berhati -hati di setiap peringkat, dari penciptaan corak ke pengangkutan, menyimpan corak dan casting dalam keadaan teratas.

Penyediaan acuan dan kawalan kualiti

Penyediaan acuan dan kawalan kualiti mempunyai kesan yang besar terhadap kejayaan pelaburan Projek Prototyping Rapid. Ketepatan dan kekasaran permukaan corak menetapkan peringkat untuk kualiti pemutus akhir. Corak SLA sering memberikan ketepatan dimensi terbaik dan kemasan permukaan, yang membawa kepada kadar lulus pemutus yang lebih tinggi.

- Resin ringan baru dengan kandungan abu yang rendah dan dimensi yang stabil membantu mengurangkan kecacatan pemutus.

- Langkah-langkah pemprosesan, seperti waxing dan penggilap, meningkatkan kelancaran permukaan dan integriti shell.

- Pemeriksaan kawalan kualiti untuk kestabilan dimensi dan kemasan permukaan boleh menolak kadar lulus di atas 95% untuk casting yang dibuat dengan corak SLA.

Pilihan kaedah prototaip pesat dan penyediaan acuan yang berhati -hati mempengaruhi kos, masa penghantaran, dan kebolehsuaian. Kawalan kualiti yang ketat pada setiap langkah membantu meminimumkan kecacatan dan memastikan hasil yang konsisten.

Petua: Melabur masa dalam penyediaan acuan dan pemeriksaan kualiti. Usaha ini dibayar dengan kecacatan yang lebih sedikit, kadar lulus yang lebih baik, dan pengeluaran yang lebih lancar.

Mengatasi cabaran dalam Pelaburan Pelaburan Prototaip Rapid

Menguruskan gangguan corak dan pengecutan

Penyimpangan corak dan pengecutan boleh menyebabkan sakit kepala untuk jurutera. Mereka sering melihat bahagian -bahagian meledingkan atau menukar saiz selepas mencetak atau menghantar. Untuk menangani ini, pasukan menggunakan kepingan ujian pampasan di sepanjang paksi x, y, dan z. Potongan ujian ini membantu mengukur berapa banyak corak mengecut atau menyimpang. Jurutera kemudian menyesuaikan model CAD menggunakan faktor skala berdasarkan data sebenar. Mereka juga mengawal orientasi membina untuk mengurangkan perubahan keriting dan bentuk. Ramai penumpang menggunakan kaedah Taguchi, pendekatan statistik, untuk parameter proses halus seperti kuasa laser dan suhu katil. Kaedah ini membantu menjaga bahagian yang benar kepada bentuk yang dimaksudkan.

Menangani masalah penamat permukaan

Kemasan permukaan licin membuat perbezaan besar dalam kedua -dua penampilan dan fungsi. Kemasan yang buruk boleh menyebabkan kerja tambahan atau penolakan sebahagian. Pasukan sering menggunakan langkah-langkah pemprosesan selepas penggilap atau letupan manik untuk meningkatkan kualiti permukaan. Mereka juga mengoptimumkan parameter pemesinan dan menyimpan alat dalam bentuk teratas. Memilih bahan corak yang betul dan mengekalkan acuan bersih terus mengurangkan kekasaran. Apabila jurutera meletakkan kelemahan permukaan awal, mereka boleh membetulkannya sebelum bergerak ke peringkat seterusnya.

Memastikan ketepatan dimensi

Ketepatan dimensi penting untuk setiap prototaip. Foundries bergantung pada corak lilin yang tepat, yang dibuat oleh pemesinan CNC atau percetakan 3D, untuk menyimpan bahagian -bahagian dalam toleransi yang ketat. Mereka mengawal tekanan suntikan semasa pengacuan lilin dan kadang-kadang menggunakan pasca-machining atau coining untuk membetulkan kesilapan kecil. Memohon lapisan khas di dalam acuan menghalang pengoksidaan dan mengekalkan permukaan bersih. Menggunakan sistem gating dan pembuangan yang sama seperti dalam pengeluaran memastikan prototaip sepadan dengan bahagian akhir. Pendekatan ini membolehkan pasukan menguji prestasi dunia sebenar tanpa kejutan.

Meminimumkan kecacatan pada casting terakhir

Kecacatan boleh merosakkan projek pemutus. Untuk menghalang mereka, jurutera menggunakan perisian simulasi lanjutan untuk meramalkan masalah seperti poket udara atau pengecutan sebelum menuangkan logam. Mereka sering memilih acuan dicetak 3D untuk ketepatan yang lebih baik dan kurang misalignments. Pemantauan masa nyata dengan sensor membantu mengawal suhu dan tekanan semasa pemutus. Pasukan juga menggunakan pemutus dibantu vakum untuk menghilangkan udara yang terperangkap dan menekan isostatik panas untuk menutup liang dalaman. Pemeriksaan kualiti biasa, termasuk ujian yang tidak merosakkan, menangkap isu-isu awal. Dengan menganalisis corak kecacatan dan proses penyesuaian, pasukan terus meningkatkan hasilnya.

Amalan terbaik untuk hasil yang konsisten dalam pemutus pelaburan Prototaip Rapid

Bekerjasama dengan rakan kongsi yang berpengalaman

Bekerja dengan rakan kongsi yang berpengalaman memberikan syarikat yang nyata. Rakan -rakan ini membawa bertahun -tahun kepakaran dan rekod prestasi yang kuat dalam prototaip cepat. Mereka menggunakan teknologi percetakan dan pemutus 3D maju, yang membantu pasukan mendapatkan hasil yang lebih baik lebih cepat. Ketat mereka kawalan kualiti dan pensijilan bermakna setiap prototaip memenuhi piawaian yang tinggi. Jurutera mahir tempat reka bentuk tempat yang lebih awal dan mencadangkan penambahbaikan, menjimatkan masa dan wang. Komunikasi yang baik menjadikan semua orang di halaman yang sama, menjadikan keseluruhan proses lebih lancar. Pasukan juga mendapat manfaat daripada penyelesaian peribadi yang sesuai dengan keperluan unik mereka. Dengan bekerjasama dengan pembekal yang betul, syarikat melihat ketepatan yang lebih tinggi, kesilapan yang lebih sedikit, dan jalan yang lebih cepat ke pasaran.

Penambahbaikan proses yang berterusan

Pemimpin industri mengesyorkan pendekatan langkah demi langkah untuk memastikan hasilnya konsisten. Berikut adalah beberapa amalan teratas:

- Gunakan percetakan 3D, seperti stereolitografi, untuk corak lilin fleksibel dan kos efektif.

- Mengintegrasikan sistem gating pra-kejuruteraan ke dalam corak lilin untuk aliran logam mantap.

- Lampirkan corak ke kawasan tengah dengan batang logam untuk kluster yang kuat dan mudah.

- Menggunakan robot pelbagai paksi untuk mencelupkan buburan seramik.

- Bina shell dengan beberapa lapisan lapisan seramik dan refraktori.

- Keluarkan lilin dengan relau terkawal atau stim untuk melindungi cangkang.

- Sinter the shell pada api yang tinggi untuk menjadikannya kuat dan siap untuk menuangkan logam.

- Ujian aloi dan sediakan cair dalam relau induksi untuk kualiti logam teratas.

- Tuangkan logam ke dalam acuan yang dipanaskan melalui penapis untuk meningkatkan integriti pemutus.

- Keluarkan cengkerang seramik dengan berhati -hati untuk menyimpan casting dalam keadaan yang hebat.

Petua: Pasukan bantuan kawalan automasi dan proses yang berhati -hati mengulangi kejayaan dan mengelakkan kesilapan yang sama.

Memanfaatkan maklum balas dan data

Pasukan pintar menggunakan maklum balas dan data dari projek masa lalu untuk menjadi lebih baik setiap kali. Mereka menguji prototaip dalam keadaan dunia sebenar dan menyelesaikan masalah awal. Mengkaji projek lama membantu mereka mempelajari apa yang berfungsi dan apa yang tidak. Sokongan kejuruteraan mengubah maklum balas ke dalam reka bentuk yang lebih baik dan proses yang lebih lancar. Data kawalan kualiti menunjukkan di mana untuk memperbaiki, sementara masa memimpin masa lalu dan nombor kapasiti membantu merancang pekerjaan masa depan.

| Maklum balas/sumber data | Bagaimana ia membantu projek seterusnya |

|---|---|

| Keputusan simulasi | Risiko proses tempat dan mengawal faktor utama |

| Data kawalan kualiti | Menangkap kecacatan awal dan meningkatkan kualiti |

| Hasil lelaran reka bentuk | Elakkan kesilapan yang mahal sebelum membuat acuan |

| Maklum balas prestasi bahan | Pilih bahan corak dan kaedah shell yang lebih baik |

| Data parameter proses | Langkah-langkah Dewaxing, Menuangkan, dan Menamatkan Langkah-langkah |

Pasukan yang belajar dari setiap projek terus menaikkan bar untuk kualiti dan kecekapan.

Memohon hak Pelaburan Pelaburan Prototaip Rapid Kaedah membantu pasukan mencapai kualiti permukaan dan ketepatan yang lebih baik. Pakar mengesyorkan struktur ringan, bahagian berongga, dan pilihan bahan pintar. Dengan mengikuti amalan terbaik dan mengatasi cabaran, syarikat melihat hasil yang lebih cepat, kos yang lebih rendah, dan prototaip berkualiti tinggi di seluruh industri.

Soalan Lazim

Apakah kelebihan utama pelaburan pemutus prototaip pesat?

Pelaburan Pelaburan Prototaip Rapid membolehkan pasukan membuat bahagian kompleks dengan cepat. Mereka boleh menguji reka bentuk dengan cepat dan menjimatkan wang pada perkakas. Kaedah ini berfungsi dengan baik untuk pengeluaran volum rendah.

Bolehkah anda menggunakan mana -mana pencetak 3D untuk corak pemutus pelaburan?

Tidak setiap pencetak 3D berfungsi untuk proses ini. Pasukan memerlukan pencetak yang menggunakan lilin, resin SLA, atau plastik khas. Bahan -bahan ini terbakar dengan bersih semasa pemutus.

Bagaimana anda meningkatkan kemasan permukaan pada prototaip cast?

Pasukan sering menggilap atau menyentuh manik. Mereka juga memilih bahan corak resolusi tinggi. Baik Penyediaan acuan Membantu mewujudkan permukaan yang licin.