Investasi casting prototipe cepat mengubah cara perusahaan menghasilkan bagian yang kompleks. Dengan prototyping cepat casting presisi, bisnis mengalami pengembangan yang lebih cepat, peningkatan kualitas prototipe, dan pengurangan biaya. Banyak industri - terutama otomotif dan kedirgantaraan Casting Prototipe Cepat Untuk volume rendah, kebutuhan casting presisi tinggi. Metode ini memungkinkan penyesuaian desain cepat dan membantu memenuhi tenggat waktu yang menuntut secara efisien.

Kunci takeaways

- Investasi casting prototipe cepat mempercepat desain dan produksi, membiarkan tim membuat dan menguji bagian kompleks lebih cepat saat memotong biaya dan mengurangi kesalahan.

- Memilih metode dan bahan prototyping yang tepat meningkatkan kualitas permukaan, akurasi, dan fleksibilitas, membantu perusahaan memenuhi tenggat waktu yang ketat dan kebutuhan desain yang unik.

- Mengikuti praktik terbaik seperti penanganan pola yang cermat, persiapan cetakan, dan menggunakan alat simulasi mengarah ke coran berkualitas lebih tinggi dengan lebih sedikit cacat dan produksi yang lebih halus.

Manfaat utama dari casting prototipe cepat

Iterasi desain yang lebih cepat

Perusahaan sekarang dapat beralih dari konsep ke prototipe dalam waktu catatan. Dengan pola cetak 3D dan alur kerja digital, tim menguji dan memperbaiki desain dengan cepat. Banyak produsen melaporkan bahwa mereka dapat menghasilkan prototipe hanya dalam beberapa hari, bukan berminggu -minggu. Kecepatan ini memungkinkan para insinyur untuk menangkap kesalahan lebih awal dan melakukan perbaikan tanpa menunggu perkakas yang mahal. Misalnya, perusahaan seperti Demir Engineering dan Döktas telah menggunakan prototipe cepat untuk memberikan suku cadang pengganti dan produk baru lebih cepat, menjaga proyek tetap di jalur.

Mengurangi waktu tunggu

Investasi casting prototipe cepat Menebang waktu tunggu tradisional. Tolok ukur industri menunjukkan bahwa apa yang pernah memakan waktu 6 hingga 8 minggu sekarang hanya memakan waktu beberapa hari. Beberapa fasilitas bahkan memberikan suku cadang dalam waktu 24 jam. Akselerasi ini membantu perusahaan menanggapi kebutuhan mendesak dan mengurangi downtime yang mahal. Coran Decco dan KSB India keduanya telah melihat peningkatan dramatis dalam kecepatan pengiriman, yang membuat pelanggan mereka puas.

Fleksibilitas desain yang ditingkatkan

Desainer menikmati lebih banyak kebebasan dengan pendekatan ini. Mereka dapat membuat bentuk yang rumit, dinding tipis, dan fitur internal yang sulit atau tidak mungkin dengan metode lain. SLA Quickcast® dan teknologi serupa memudahkan untuk menghasilkan geometri yang kompleks dan menguji berbagai bahan. Tabel di bawah ini menyoroti beberapa manfaat teratas:

| Keuntungan | Penjelasan |

|---|---|

| Fleksibilitas Desain & Bentuk Kompleks | Memungkinkan produksi bagian yang rumit, organik, dan berdinding tipis yang sulit atau tidak mungkin dengan metode fabrikasi. |

| Efisiensi material | Pengecoran dekat-bentuk mengurangi limbah material, terutama penting untuk paduan mahal. |

| Integritas struktural yang unggul | Bagian cor dapat mencocokkan sifat mekanik dari bahan tempa. |

| Kompatibilitas pengujian non-destruktif | Mendukung metode inspeksi integritas tinggi, penting untuk industri yang sensitif terhadap keselamatan. |

| Produksi volume rendah & prototipe | Pola lilin yang dicetak 3D memungkinkan prototipe cepat dan berbiaya rendah dan produksi satu kali. |

| Fleksibilitas strategis | Spesifikasi proses ganda meningkatkan fleksibilitas rantai pasokan. |

Penghematan biaya dalam pengembangan awal

Proyek tahap awal mendapat manfaat dari biaya yang lebih rendah. Prototipe cepat menghilangkan kebutuhan akan perkakas yang mahal dan mengurangi limbah material. Tim dapat melihat kelemahan desain sebelum produksi penuh, menghemat uang pada perbaikan tahap akhir. Perusahaan juga menghemat tenaga kerja dan mempercepat waktu-ke-pasar. Pendekatan ini mendukung menjalankan volume rendah, membuatnya ideal untuk produk dengan permintaan terbatas atau pembaruan yang sering.

Membandingkan metode untuk casting investasi prototipe cepat

Memilih metode pembuatan pola yang tepat dapat membuat perbedaan besar dalam hasil yang Anda dapatkan investasi casting prototipe cepat. Setiap teknik memiliki kekuatan, keterbatasan, dan skenario yang terbaik. Mari kita uraikan opsi yang paling populer dan lihat bagaimana mereka menumpuk.

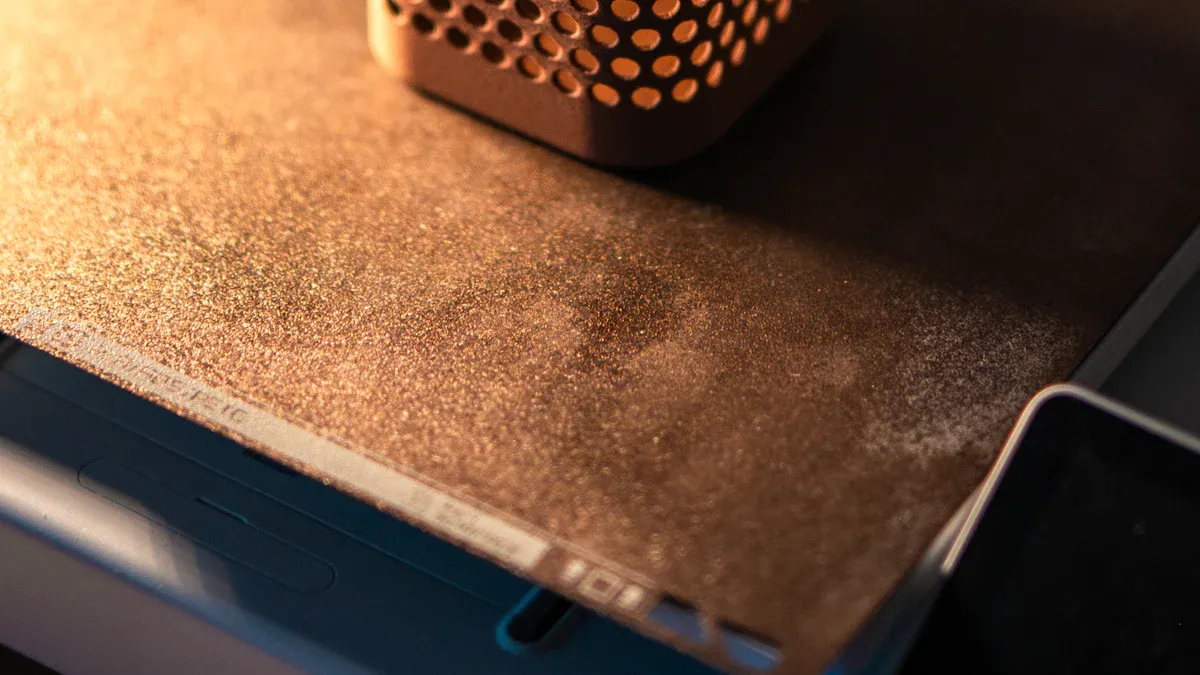

Pola lilin cetak 3D

Pola lilin cetak 3D telah menjadi favorit bagi banyak pengecoran. Perusahaan seperti Sistem 3D menggunakan MultiJet Printing (MJP) untuk membuat pola lilin 100% yang sesuai dengan alur kerja casting investasi tradisional. Pola -pola ini meleleh dan terbakar seperti lilin standar, jadi tidak perlu mengubah proses casting. Pola menawarkan resolusi tinggi, dengan detail sebaik 25 mikron. Mereka juga meninggalkan residu minimal setelah kelelahan, yang membantu mencegah cacat di bagian akhir.

Pola lilin bekerja dengan baik untuk bentuk kompleks dan dinding tipis. Mereka mendukung geometri yang rumit dan dapat menangani bagian kecil dan besar. Namun, kepadatan pengisi pola lilin penting. Rasio pengisi yang lebih rendah (5%-20%) adalah yang terbaik karena mengurangi risiko keranjang cetakan selama burnout. Pengisi yang lebih tinggi membuat pola lebih kuat tetapi dapat menyebabkan cangkang retak karena ekspansi. Pola yang lebih ringan juga mencetak lebih cepat dan menggunakan lebih sedikit bahan, yang menghemat waktu dan uang.

Tip: Untuk hasil terbaik, jaga agar rasio pengisi rendah untuk menghindari retak shell dan meningkatkan integritas cetakan.

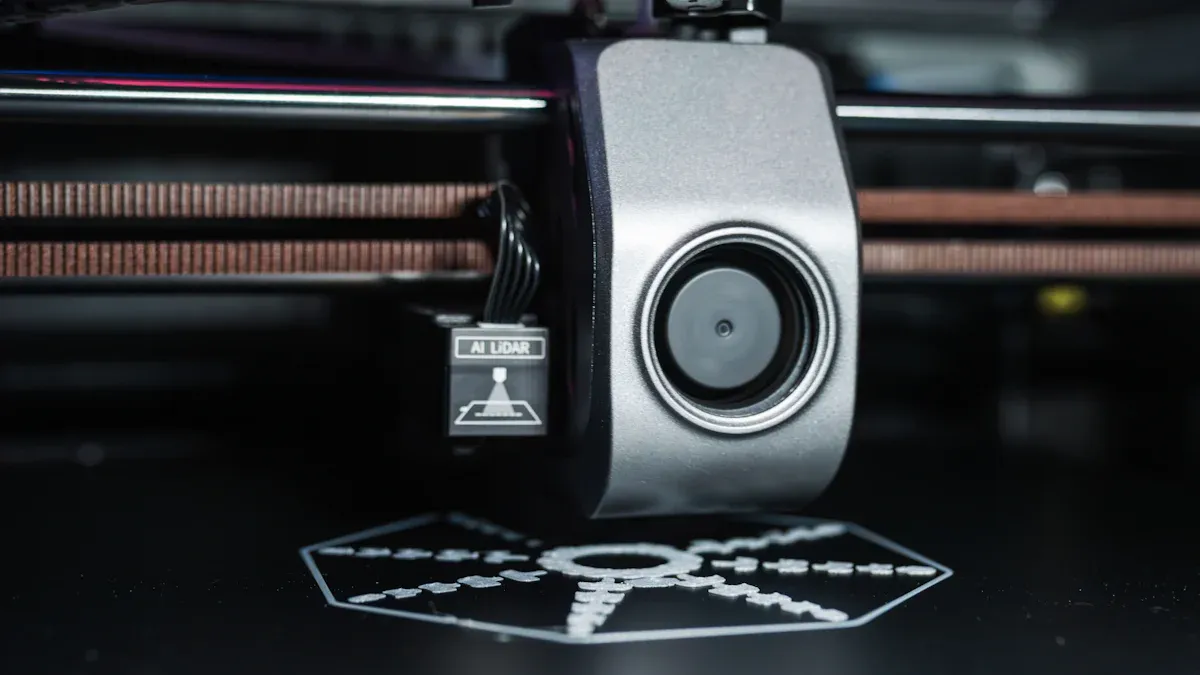

Pola stereolithography (SLA)

Pola SLA menggunakan tong resin cair dan laser untuk membangun bagian lapisan demi lapis. Metode ini dikenal karena resolusi tinggi dan permukaannya yang halus. Pola SLA dapat menangkap detail halus dan menghasilkan bagian dengan anisotropi minimal. Teknologi QuickCast®, misalnya, menciptakan pola semi-hollow yang ringan yang terbakar bersih dengan hampir tidak ada abu.

SLA bersinar saat Anda membutuhkan bagian kecil dan rumit dengan kualitas permukaan yang sangat baik. Polanya cukup kuat untuk pemesinan dan dapat berfungsi sebagai pola utama untuk pengecoran logam. Produksi cepat - terkadang dalam sehari. Namun, pola SLA harganya lebih mahal dari pola FDM dan membutuhkan langkah -langkah ekstra seperti mencuci, mengeringkan, dan menyembuhkan. Resin photopolymer bisa lengket dan berantakan, jadi penanganan yang cermat adalah suatu keharusan.

| Aspek | Keuntungan | Kerugian |

|---|---|---|

| Akurasi dimensi | Tinggi, lebih unggul dari pola lilin | Pola lilin SLA awal rapuh |

| Permukaan akhir | Luar biasa, halus (serendah 12,5 μm) | Photopolymers bisa lengket dan berantakan |

| Kecepatan produksi | Cepat, fleksibel untuk perubahan desain | Membutuhkan pasca-pemrosesan |

| Biaya | Lebih rendah dari lilin tradisional untuk beberapa proyek | Lebih tinggi dari FDM |

| Struktur pola | Semi-hollow mengurangi retak shell | Pola lilin SLA awal berjuang dengan kelelahan |

Pola pemodelan deposisi menyatu (FDM)

FDM menggunakan nozzle yang dipanaskan untuk mengekstrude filamen plastik, membangun pola berlapis -lapis. Metode ini menonjol karena biaya rendah dan kemampuannya untuk menghasilkan pola besar dengan cepat. Pola FDM sangat bagus untuk prototipe dan menjalankan volume rendah. Mereka menghilangkan kebutuhan untuk perkakas, sehingga Anda dapat beralih dari CAD ke pola dalam waktu sekitar 24 jam.

Kelemahan utama adalah permukaan akhir. Pola FDM memiliki tekstur yang lebih kasar karena efek "tangga" dari pelapisan. Kekasaran ini dapat ditransfer ke casting akhir, jadi pasca-pemrosesan biasanya diperlukan. Akurasi lebih rendah dari pola SLA atau lilin, tetapi teknik finishing seperti stasiun smoothing dapat membawa kualitas permukaan dekat dengan lilin yang dicetak injeksi.

| Aspek | Pola FDM | Pola SLA / Lilin |

|---|---|---|

| Ketepatan | Sedang, ditingkatkan dengan finishing | Tinggi, finishing minimal dibutuhkan |

| Permukaan akhir | Kasar, butuh perataan | Halus, siap untuk casting |

| Waktu & Biaya Produksi | Cepat, berbiaya rendah, tidak ada perkakas | Biaya yang lebih tinggi, pengaturan yang lebih lama untuk lilin |

| Perilaku materi dalam casting | Terbakar dengan abu minimal, perlu ventilasi | Lilin meleleh dengan bersih, tidak perlu ventilasi |

Manufaktur aditif langsung untuk casting investasi

Manufaktur aditif langsung, seperti sintering laser logam langsung (DMLS), melewatkan langkah -langkah pola dan cetakan. Printer membangun bagian logam langsung dari data CAD, lapisan demi lapisan. Pendekatan ini memungkinkan untuk bentuk kompleks dan permukaan bentuk bebas yang sulit dibuat dengan metode tradisional.

Pencetakan logam langsung menawarkan akurasi tinggi dan kebebasan desain. Ini bekerja dengan baik untuk bagian-bagian kecil atau kustom. Namun, ia datang dengan biaya yang lebih tinggi, waktu tunggu yang lebih lama, dan kebutuhan untuk menghapus dukungan setelah pencetakan. Prosesnya tidak ideal untuk produksi volume tinggi karena output yang lebih lambat dan keterbatasan material. Beberapa bahan, seperti ABS, bekerja lebih baik daripada yang lain karena mengurangi risiko retak shell selama burnout.

| Aspek | Kemampuan | Keterbatasan |

|---|---|---|

| Metode produksi | Langsung dari CAD, tidak ada perkakas | Dibatasi oleh ukuran material dan printer |

| Geometri dan kompleksitas | Sangat tinggi, mendukung desain yang rumit | Sebagian besar membutuhkan waktu lebih lama untuk dicetak |

| Resolusi dan akurasi | Tinggi, turun ke 16 mikron | Sifat anisotropik sebelum menyelesaikan |

| Skala produksi | Bagus untuk prototipe dan batch kecil | Tidak cocok untuk produksi massal |

| Lingkungan dan operasional | Pembersih, lebih sedikit limbah | Membutuhkan batasan, batas material |

Kekuatan dan keterbatasan masing -masing metode

Setiap metode untuk investasi casting prototipe cepat membawa sesuatu yang unik ke meja. Berikut perbandingan cepat untuk membantu Anda memutuskan mana yang paling sesuai dengan proyek Anda:

| Metode | Kekuatan | Keterbatasan |

|---|---|---|

| Pola lilin cetak 3D | Resolusi tinggi, kelelahan bersih, cocok dengan alur kerja tradisional, mendukung bentuk yang kompleks | Rasio pengisi harus dikelola untuk menghindari keretakan shell; Biaya yang lebih tinggi untuk pola besar |

| Pola SLA | Akhir permukaan yang sangat baik, akurasi tinggi, produksi cepat, perubahan desain yang fleksibel | Biaya bahan yang lebih tinggi, membutuhkan fotopolimer pasca pemrosesan dan lengket |

| Pola FDM | Biaya rendah, produksi cepat, volume pembangunan besar, tidak ada perkakas yang diperlukan | Permukaan yang kasar, akurasi lebih rendah, perlu menghaluskan sebelum casting |

| Manufaktur aditif langsung | Bagian logam langsung, lompatan pola/cetakan, kompleksitas tinggi mungkin | Biaya tinggi, waktu tunggu yang lebih lama, tidak ideal untuk produksi massal, penghapusan dukungan yang dibutuhkan |

Metode prototipe cepat telah membuat casting investasi lebih mudah diakses dan fleksibel. Mereka mengurangi waktu tunggu dan biaya, terutama untuk bagian volume rendah atau kompleks. Namun, setiap metode memiliki trade-off dalam hal akurasi, akhir permukaan, dan kontrol proses. Memahami perbedaan -perbedaan ini membantu tim memilih pendekatan terbaik untuk kebutuhan mereka.

Tips yang Dapat Diterapkan untuk Mengoptimalkan Investasi Casting Prototipe Cepat

Validasi dan optimasi desain

Validasi desain berdiri di jantung sukses investasi casting prototipe cepat. Tim dapat melihat kelemahan desain lebih awal dengan dengan cepat membuat prototipe fisik. Pendekatan ini membantu mereka menguji fungsionalitas dan menangkap masalah sebelum pindah ke produksi skala penuh. Prototipe cepat mendukung proses berulang, sehingga insinyur dapat membuat beberapa perubahan desain dan menguji setiap versi dengan cepat. Siklus ini mengarah ke desain yang lebih baik dan lebih sedikit kejutan di ujung jalan.

- Prototipe awal membantu semua orang terlibat melihat dan menyentuh bagian itu, membuat umpan balik lebih mudah.

- Waktu tunggu yang lebih pendek dan biaya perkakas yang lebih rendah berarti tim dapat mencoba lebih banyak ide tanpa melanggar anggaran.

- Kustomisasi menjadi sederhana, memungkinkan perusahaan memenuhi kebutuhan pelanggan yang unik.

Penelitian terbaru menunjukkan bahwa menggabungkan optimasi topologi dengan aturan desain untuk manufaktur aditif dan casting investasi membawa lebih banyak manfaat. Alat seperti metode SIMP dan modul optimasi topologi ABAQUS membantu insinyur membuat pola lilin yang kompleks tanpa perkakas tambahan. Metode-metode ini meningkatkan akurasi dan lapisan permukaan, terutama untuk bagian baja cor yang dipanaskan.

Tip: Gunakan perangkat lunak desain canggih dan Alat prototyping cepat untuk memvalidasi dan memperbaiki desain lebih awal. Pendekatan ini menghemat waktu, memotong biaya, dan mengarah ke produk yang lebih baik.

Pemilihan material untuk pola prototipe

Memilih materi yang tepat untuk pola prototipe membuat perbedaan besar dalam hasil akhir. Bahan cetak 3D resolusi tinggi, seperti resin SLA, memungkinkan pola dengan detail yang sangat halus. Tingkat detail ini meningkatkan finish permukaan dan akurasi dimensi prototipe cor.

- Sifat termal dari materi material pola. Bahan dengan suhu transisi kaca kanan dan ekspansi termal rendah membantu mencegah keretakan dan distorsi shell.

- Insinyur sering menggunakan struktur berongga atau berdinding tipis untuk mengurangi ekspansi termal dan menjaga cetakan tetap kuat.

- Menguat cangkang keramik dengan serat, seperti nilon, dapat meningkatkan kekuatan cangkang dan menurunkan risiko kegagalan selama pengecoran.

- Surface finish dan tekstur bahan pola secara langsung mempengaruhi kualitas produk akhir.

Sifat mekanik, seperti kekuatan dan keuletan, juga berperan. Pola perlu menahan tekanan dari proses casting. Memilih bahan yang cocok dengan properti produk akhir mengarah pada prototipe yang lebih andal dan tepat.

Simulasi dan pengujian proses

Alat simulasi dan pengujian membantu tim memprediksi dan meningkatkan hasil dalam casting investasi prototipe cepat. Perangkat lunak prototipe virtual, seperti ESI Procast, memungkinkan para insinyur untuk menjalankan analisis termal, aliran, dan stres sebelum membuat satu bagian. Langkah ini mengurangi percobaan dan kesalahan yang mahal dan membantu melihat potensi cacat lebih awal.

| Alat/metode | Tujuan/aplikasi | Hasil/manfaat |

|---|---|---|

| Esi Procast | Prototipe virtual, prediksi cacat | Hasil dan kualitas casting yang ditingkatkan |

| Pemindaian laser 3D | Akuisisi Geometri untuk CAD dan RP | Model digital yang akurat |

| Pemodelan CAD (format STL) | Konversi data untuk RP dan simulasi | Penggunaan Langsung dalam Prototipe dan Simulasi |

| Magmasoft | Simulasi sistem pelari dan gating | Berkurang porositas, kualitas casting yang lebih baik |

| Pembuatan pola lilin RP | Pencetakan langsung pola lilin | Akurasi dan permukaan yang lebih baik |

Banyak perusahaan, termasuk Wall Colmonoy dan Rolls-Royce, menggunakan alat-alat ini untuk meningkatkan proses casting mereka. Dengan menggabungkan pemindaian 3D, CAD, simulasi, dan prototipe cepat, tim dapat mengurangi cacat seperti porositas dan mencapai kualitas permukaan yang lebih baik.

Penanganan dan penyimpanan pola

Penanganan dan penyimpanan pola yang tepat mencegah kerusakan dan distorsi. Pola lilin, khususnya, dapat berubah bentuk jika tidak ditangani dengan hati -hati. Tim harus menyesuaikan agen rilis dan menggunakan pin ejector untuk mengurangi kerusakan selama ejeksi dari die. Menyimpan pola dengan cara yang menghindari stres membantu mempertahankan bentuknya.

| Daerah | Menyebabkan | Praktik terbaik yang direkomendasikan |

|---|---|---|

| Penanganan pola lilin | Kerusakan selama ejeksi | Gunakan agen rilis dan pin ejector |

| Penyimpanan pola lilin | Distorsi dari penyimpanan yang tidak tepat | Simpan untuk mencegah stres dan mempertahankan bentuk |

| Penanganan casting | Kerusakan setelah pemadatan | Menangani dengan hati -hati, terutama saat panas |

| Pembersihan Mekanis | Kerusakan selama pembersihan | Turunkan kecepatan jatuh atau gunakan balok karet selama peledakan |

| Angkutan | Kerusakan selama transportasi | Gunakan gerobak yang stabil dan lantai level |

Catatan: Penanganan yang cermat di setiap tahap, dari penciptaan pola hingga transportasi, menjaga pola dan coran dalam kondisi prima.

Persiapan cetakan dan kontrol kualitas

Persiapan cetakan dan kontrol kualitas memiliki dampak besar pada keberhasilan investasi casting proyek prototipe cepat. Akurasi dan kekasaran permukaan pola mengatur panggung untuk kualitas casting akhir. Pola SLA sering kali memberikan akurasi dimensi terbaik dan lapisan permukaan, yang mengarah pada laju lulus casting yang lebih tinggi.

- Resin penyembuhan cahaya baru dengan kadar abu rendah dan dimensi stabil membantu mengurangi cacat casting.

- Langkah-langkah pasca-pemrosesan, seperti waxing dan pemolesan, meningkatkan kehalusan permukaan dan integritas cangkang.

- Pemeriksaan kontrol kualitas untuk stabilitas dimensi dan permukaan akhir dapat mendorong laju lulus di atas 95% untuk coran yang dibuat dengan pola SLA.

Pilihan metode prototyping cepat dan persiapan cetakan yang cermat mempengaruhi biaya, waktu pengiriman, dan kemampuan beradaptasi. Kontrol kualitas yang ketat di setiap langkah membantu meminimalkan cacat dan memastikan hasil yang konsisten.

Tip: Investasikan waktu dalam persiapan cetakan dan pemeriksaan kualitas. Upaya ini terbayar dengan cacat yang lebih sedikit, tarif kelulusan yang lebih baik, dan produksi yang lebih halus.

Mengatasi tantangan dalam investasi casting prototipe cepat

Mengelola distorsi dan penyusutan pola

Distorsi dan penyusutan pola dapat menyebabkan sakit kepala bagi para insinyur. Mereka sering melihat bagian -bagian warp atau mengubah ukuran setelah pencetakan atau casting. Untuk mengatasi ini, tim menggunakan potongan uji kompensasi di sepanjang sumbu X, Y, dan Z. Potongan -potongan uji ini membantu mengukur seberapa besar suatu pola menyusut atau menyimpang. Insinyur kemudian menyesuaikan model CAD menggunakan faktor skala berdasarkan data nyata. Mereka juga mengontrol orientasi pembangunan untuk mengurangi perubahan keriting dan membentuk. Banyak pengecoran menggunakan metode Taguchi, pendekatan statistik, untuk menyempurnakan parameter proses seperti daya laser dan suhu tempat tidur. Metode ini membantu menjaga bagian sesuai dengan bentuk yang dimaksudkan.

Mengatasi Masalah Finish Permukaan

Finishing permukaan yang halus membuat perbedaan besar dalam penampilan dan fungsi. Hasil akhir yang buruk dapat menyebabkan kerja ekstra atau bahkan penolakan bagian. Tim sering menggunakan langkah-langkah pasca pemrosesan seperti pemolesan atau peledakan manik untuk meningkatkan kualitas permukaan. Mereka juga mengoptimalkan parameter permesinan dan menjaga alat dalam kondisi prima. Memilih bahan pola yang tepat dan mempertahankan cetakan bersih lebih lanjut mengurangi kekasaran. Ketika insinyur melihat kelemahan permukaan lebih awal, mereka dapat memperbaikinya sebelum pindah ke tahap berikutnya.

Memastikan akurasi dimensi

Akurasi dimensi penting untuk setiap prototipe. Pengecoran mengandalkan pola lilin yang tepat, dibuat oleh pemesinan CNC atau pencetakan 3D, untuk menjaga bagian dalam toleransi yang ketat. Mereka mengontrol tekanan injeksi selama cetakan lilin dan kadang-kadang menggunakan pasca-pemotongan atau coining untuk memperbaiki kesalahan kecil. Menerapkan lapisan khusus di dalam cetakan mencegah oksidasi dan menjaga permukaan tetap bersih. Menggunakan sistem gating dan ventilasi yang sama seperti dalam produksi memastikan bahwa prototipe cocok dengan bagian akhir. Pendekatan ini memungkinkan tim menguji kinerja dunia nyata tanpa kejutan.

Meminimalkan cacat pada coran akhir

Cacat dapat merusak proyek casting. Untuk mencegahnya, insinyur menggunakan perangkat lunak simulasi canggih untuk memprediksi masalah seperti kantong udara atau penyusutan sebelum menuangkan logam. Mereka sering memilih cetakan yang dicetak 3D untuk presisi yang lebih baik dan lebih sedikit misalignment. Pemantauan real-time dengan sensor membantu mengontrol suhu dan tekanan selama casting. Tim juga menggunakan casting yang dibantu vakum untuk menghilangkan udara yang terperangkap dan penekanan isostatik panas untuk menutup pori-pori internal. Pemeriksaan kualitas rutin, termasuk pengujian non-destruktif, menangkap masalah lebih awal. Dengan menganalisis pola cacat dan menyesuaikan proses, tim terus meningkatkan hasilnya.

Praktik terbaik untuk hasil yang konsisten dalam casting investasi prototipe cepat

Berkolaborasi dengan mitra berpengalaman

Bekerja dengan mitra berpengalaman memberi perusahaan keunggulan. Mitra ini membawa keahlian bertahun -tahun dan rekam jejak yang kuat dalam pembuatan prototipe cepat. Mereka menggunakan teknologi pencetakan dan casting 3D canggih, yang membantu tim mendapatkan hasil yang lebih baik lebih cepat. Mereka ketat kontrol kualitas Dan sertifikasi berarti setiap prototipe memenuhi standar tinggi. Insinyur terampil melihat cacat desain lebih awal dan menyarankan perbaikan, menghemat waktu dan uang. Komunikasi yang baik membuat semua orang di halaman yang sama, membuat seluruh proses lebih halus. Tim juga mendapat manfaat dari solusi yang dipersonalisasi yang sesuai dengan kebutuhan unik mereka. Dengan bekerja sama dengan penyedia yang tepat, perusahaan melihat presisi yang lebih tinggi, lebih sedikit kesalahan, dan jalur yang lebih cepat ke pasar.

Peningkatan proses berkelanjutan

Para pemimpin industri merekomendasikan pendekatan langkah demi langkah untuk menjaga hasil konsisten. Berikut beberapa praktik teratas:

- Gunakan pencetakan 3D, seperti stereolithography, untuk pola lilin yang fleksibel dan hemat biaya.

- Mengintegrasikan sistem gating yang direkayasa pra-rekayasa ke dalam pola lilin untuk aliran logam yang stabil.

- Pasang pola ke sariawan pusat dengan batang logam untuk kelompok yang kuat dan mudah dipamerkan.

- Menggunakan robot multi-sumbu untuk bahkan mencelupkannya ke dalam bubur keramik.

- Bangun cangkang dengan beberapa lapisan lapisan keramik dan refraktori.

- Lepaskan lilin dengan tungku atau uap terkontrol untuk melindungi cangkang.

- Sinter cangkang dengan api besar untuk membuatnya kuat dan siap untuk tuangkan logam.

- Uji paduan dan siapkan lelehan di tungku induksi untuk kualitas logam atas.

- Tuang logam ke dalam cetakan yang sudah dipanaskan melalui filter untuk meningkatkan integritas casting.

- Lepaskan cangkang keramik dengan hati -hati untuk menjaga coran dalam kondisi sangat baik.

Kiat: Otomatisasi dan Bantuan Pengendalian Proses Hati -hati Tim mengulangi keberhasilan dan menghindari kesalahan umum.

Memanfaatkan umpan balik dan data

Tim pintar menggunakan umpan balik dan data dari proyek masa lalu untuk menjadi lebih baik setiap saat. Mereka menguji prototipe dalam kondisi dunia nyata dan memperbaiki masalah lebih awal. Meninjau proyek -proyek lama membantu mereka mempelajari apa yang berhasil dan apa yang tidak. Dukungan teknik mengubah umpan balik menjadi desain yang lebih baik dan proses yang lebih halus. Data kontrol kualitas menunjukkan di mana harus meningkatkan, sementara waktu tunggu masa lalu dan angka kapasitas membantu merencanakan pekerjaan di masa depan.

| Sumber Umpan Balik/Data | Bagaimana itu membantu proyek berikutnya |

|---|---|

| Hasil simulasi | Risiko proses spot dan faktor kunci kontrol |

| Data kontrol kualitas | Menangkap cacat lebih awal dan meningkatkan kualitas |

| Desain hasil iterasi | Hindari kesalahan yang mahal sebelum membuat cetakan |

| Umpan Balik Kinerja Material | Pilih bahan pola dan metode shell yang lebih baik |

| Data Parameter Proses | Fine-tune dewaxing, tuang, dan finishing langkah |

Tim yang belajar dari setiap proyek terus meningkatkan standar untuk kualitas dan efisiensi.

Menerapkan hak investasi casting prototipe cepat Metode membantu tim mencapai kualitas dan akurasi permukaan yang lebih baik. Para ahli merekomendasikan struktur ringan, bagian berlubang, dan pilihan material pintar. Dengan mengikuti praktik terbaik dan mengatasi tantangan, perusahaan melihat hasil yang lebih cepat, biaya yang lebih rendah, dan prototipe berkualitas lebih tinggi di seluruh industri.

FAQ

Apa keuntungan utama dari investasi casting prototipe cepat?

Investasi casting prototipe cepat Mari kita membuat bagian yang kompleks dengan cepat. Mereka dapat menguji desain dengan cepat dan menghemat uang pada perkakas. Metode ini bekerja dengan baik untuk produksi volume rendah.

Bisakah Anda menggunakan printer 3D untuk pola casting investasi?

Tidak setiap printer 3D berfungsi untuk proses ini. Tim membutuhkan printer yang menggunakan lilin, resin SLA, atau plastik khusus. Bahan -bahan ini terbakar bersih selama casting.

Bagaimana Anda meningkatkan finish permukaan pada prototipe cast?

Tim sering memoles atau manik -manik meledakkan coran. Mereka juga memilih bahan pola resolusi tinggi. Bagus persiapan cetakan membantu menciptakan permukaan yang lebih halus.