Das Recht wählen Präzisionsgüsse aus rostfreiem Stahl Für Rohrvermessungen können die Effizienz eines Systems die Effizienz erstellen oder brechen. Warum? Weil diese Edelstahl -Präzisionsgussrohranschläge Beeinflussen Sie die Haltbarkeit, Sicherheit und Kosten direkt. Das Verständnis von Materialeigenschaften wie Korrosionsbeständigkeit, Stärke und Hygiene sorgt dafür Präzisionsguss -Rohranpassungen bestimmte Bedürfnisse erfüllen. Branchen wie Öl und Gas oder Lebensmittelverarbeitung sind auf diese Präzisionsgüsse aus rostfreiem Stahl angewiesen, um die Sicherheit und Leistung unter anspruchsvollen Bedingungen aufrechtzuerhalten.

Key Takeaways

- Erfahren Sie mehr über Verschiedene Edelstahltypen. Verwenden Sie 304 für den täglichen Gebrauch und 316 für schwierige Bedingungen. Wenn Sie dies wissen, können Sie das richtige Material für Ihre Bedürfnisse auswählen.

- Überprüfen Sie, was der Job benötigt, bevor Sie Castings auswählen. Denken Sie an Dinge wie Rostbeständigkeit und Kraft, um sicherzustellen, dass es in harten Situationen gut funktioniert.

- Match -Kosten dafür, wie gut es funktioniert. Wenn Sie mehr für bessere Materialien wie 316 ausgeben, sparen Sie später Geld bei Reparaturen und Austausch.

Überblick über Edelstahl -Präzisionsgüsse

Definition und Eigenschaften

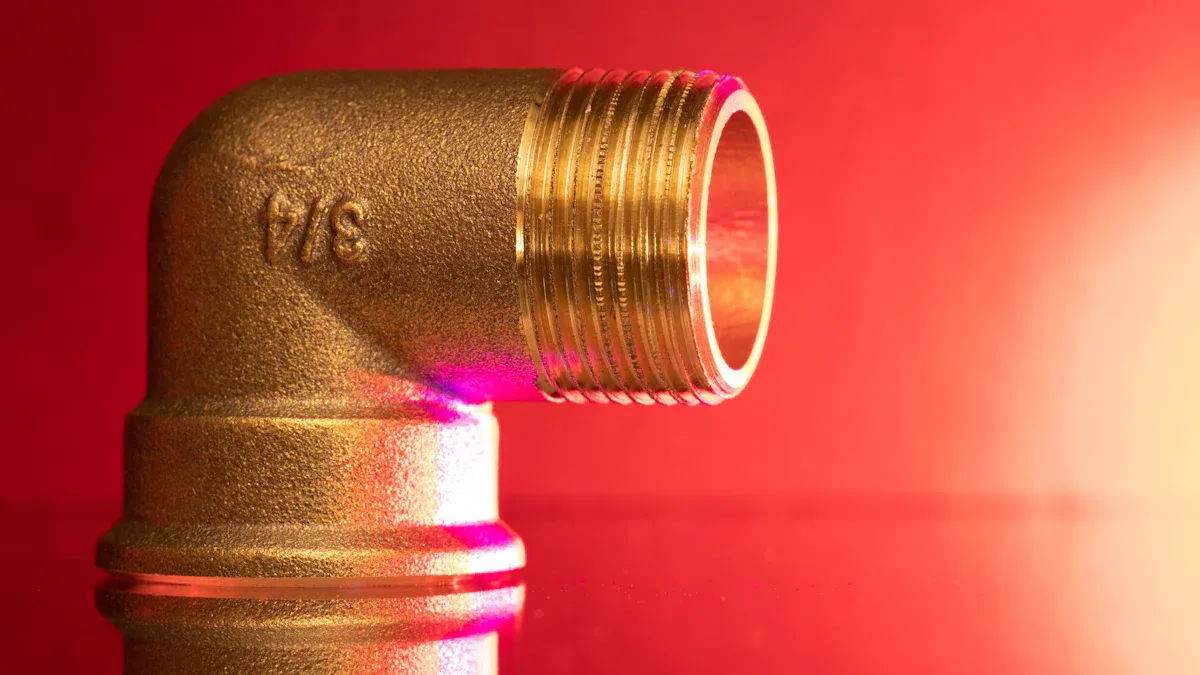

Präzisionsguss aus rostfreiem Stahl sind Komponenten, die mit dem erstellt wurden Investitionsgastprozessbekannt für seine Fähigkeit, komplizierte Formen mit hoher dimensionaler Genauigkeit zu erzeugen. Diese Gussteile bestehen aus Edelstahllegierungen und bieten außergewöhnliche Korrosionsbeständigkeit, Festigkeit und Haltbarkeit. Sie können zu einem Spiegelfinish poliert werden, was ihren Widerstand gegen harte Umgebungen, insbesondere in marinen oder chemischen Anwendungen, verbessert. Im Gegensatz zu herkömmlichen Methoden minimiert Präzisionsgussabfälle und beseitigt die Notwendigkeit einer umfangreichen Bearbeitung, was es zu einer kostengünstigen Lösung für komplexe Konstruktionen macht.

| Legierung | Schlüsselmerkmale | Anwendungen |

|---|---|---|

| Edelstahl 304 | Hervorragende Korrosionsbeständigkeit und Formbarkeit. | Unterhaltungselektronik, Telekommunikation. |

| Edelstahl 316 | Überlegene Widerstand in chloridreichen Umgebungen. | Meeresausrüstung, chemische Verarbeitung. |

| Edelstahl 2205 | Hohe Festigkeit und Korrosionsbeständigkeit. | Offshore -Strukturen, Öl- und Gasindustrie. |

Wichtigkeit in Rohranpassungen

Edelstahl -Präzisionsgüsse für Rohrarmaturen spielen a kritische Rolle bei der Gewährleistung Systemzuverlässigkeit. Ihre hohe Zugfestigkeit ermöglicht es ihnen, extremen Drücken und Temperaturen standzuhalten, was sie ideal für anspruchsvolle Branchen wie Öl und Gas macht. Korrosionswiderstand minimiert Lecks und Ausfälle, während die Anforderungen an die Wartung mit geringer Wartung eine langfristige Leistung gewährleisten. Diese Gussteile entsprechen auch strengen technischen Standards und gewährleisten Sicherheit und Effizienz in Pipelines und Ventilen.

Gemeinsame Fertigungsmethoden

Verschiedene Methoden werden verwendet, um Präzisionsgüsse aus rostfreiem Stahl für Rohrbeschläge zu erzeugen:

- Investitionskaste: Bietet hohe Präzision und minimale Abfälle, ideal für komplizierte Designs.

- Zentrifugal -Casting: Erzeugt einheitliche zylindrische Teile mit konsistenten Materialeigenschaften.

- Sandguss: Kostengünstig für große Teile, aber weniger genau.

- Drucksterblichkeitsguss: Am besten für die Produktion mit hoher Volumen mit ausgezeichneter Oberflächenqualität.

Jede Methode hat einzigartige Vorteile und ermöglicht es den Herstellern, Lösungen basierend auf den Anwendungsbedarf anzupassen.

Schlüsselfaktoren zum Vergleich von Edelstahl -Präzisionsguss für Rohrvermügung

Materialzusammensetzung

Die materielle Zusammensetzung von Edelstahl -Präzisionsgüssen für Rohrverstärker bestimmt ihre Leistung in verschiedenen Umgebungen. Elemente wie Chrom, Nickel und Molybdän spielen eine bedeutende Rolle. Chrom bildet eine Schutzoxidschicht und verbessert die Korrosionsresistenz. Nickel verbessert die Zähigkeit, während Molybdän die Resistenz gegen Lochfraß unter chloridreichen Bedingungen stärkt. Zum Beispiel enthält CF8M Edelstahl 2-3%-Molybdänsum, was ihn ideal für harte Umgebungen macht. Branchenstandards wie ASTM A744 und ASTM A182 gewährleisten eine konsistente materielle Qualität und Leistung.

Korrosionsbeständigkeit

Die Korrosionsbeständigkeit ist für Rohrbeschläge entscheidend, die Feuchtigkeit, Chemikalien oder Salzwasser ausgesetzt sind. Edelstahlklassen wie 316 Excel in Chlorid-hochwertigen Umgebungen, während Duplex-Edelstähle eine überlegene Resistenz gegen Spannungskorrosionsrisse bieten. Die Zugabe von Elementen wie Molybdän und Kupfer verbessert diese Eigenschaft weiter und gewährleistet die langfristige Haltbarkeit bei anspruchsvollen Anwendungen.

Mechanische Eigenschaften

Mechanische Eigenschaften wie Festigkeit, Flexibilität und Härte bestimmen die Zuverlässigkeit von Präzisionsgüssen aus rostfreiem Stahl für Rohrvermessungen. Austenitische Edelstähle wie 304 und 316 sind für ihre Vielseitigkeit und niedrige magnetische Permeabilität bekannt. Wärmebehandlungen wie Lösungsbehandlung verbessern die Duktilität und Zähigkeit, um sicherzustellen, dass die Gussteile hoher Drücke und mechanischer Spannung standhalten können.

Temperaturwiderstand

Rohrbeschläge arbeiten häufig in extremen Temperaturen. Edelstahlquoten wie 304 und 316 behalten ihre strukturelle Integrität sowohl bei hohen als auch bei niedrigen Temperaturen auf. Für Anwendungen, die noch größere Wärmefestigkeit erfordern, werden Klassen wie 310 oder 2205 bevorzugt. Diese Materialien gewährleisten Sicherheit und Leistung in Branchen wie Stromerzeugung und chemischer Verarbeitung.

Kostenüberlegungen

Zu den Kostenfaktoren gehören die Art der Gussmethode, die materielle Grad- und Wärmebehandungsanforderungen. Zum Beispiel ist Edelstahl 316 aufgrund seines Molybdängehalts teurer als 304, bietet jedoch eine bessere Korrosionsbeständigkeit. Die Auswahl des richtigen Gleichgewichts zwischen Kosten und Leistung ist für die Optimierung von Budgets ohne Kompromisse von wesentlicher Bedeutung.

Anwendungen und Standards

In Branchen wie Öl und Gas, Meeres und Lebensmittelverarbeitung werden Edelstahl -Präzisionsgüsse für Rohrbeschläge verwendet. Standards wie ASTM A240 und ASTM A276 stellen sicher, dass diese Gussteile den strengen Anforderungen an Sicherheit und Leistung erfüllen. Die Anwendungen reichen von chemischen Pipelines bis hin zu Offshore-Strukturen, wo die Zuverlässigkeit nicht verhandelbar ist.

Vergleich der beliebten Edelstahlnoten

304 Edelstahl: Funktionen und Verwendung

304 Edelstahl ist eines der am häufigsten verwendeten Materialien in Präzisionsgüsse aus rostfreiem Stahl Für Rohrverfügungen. Sein hoher Chrom- und Nickelgehalt bietet eine hervorragende Korrosionsbeständigkeit und ist für allgemeine Anwendungen geeignet. Diese Note ist auch für die einfache Herstellung und herausragende Formbarkeit bekannt. Branchen wie Lebensmittelverarbeitung und Haushaltsherstellung verlassen sich häufig auf 304 für ihre hygienischen Eigenschaften und Haltbarkeit. 304 Edelstahl von Küchenspülen bis hin zu Industriepipelines liefert eine zuverlässige Leistung in Umgebungen, die Sauberkeit und Stärke erfordern.

316 Edelstahl: Funktionen und Verwendung

316 Edelstahl nimmt die Korrosionsbeständigkeit auf die nächste Stufe. Sein Molybdängehalt verbessert seine Fähigkeit, harten Umgebungen standzuhalten, insbesondere solche mit hoher Chlorid -Exposition, wie z. B. Meeres- oder chemische Verarbeitungsindustrie. Diese Note bietet auch eine hervorragende Schweißbarkeit und macht sie zu einem Favoriten für komplexe Rohrbeschläge. Es hat jedoch aufgrund seiner Zusammensetzung eine geringfügige geringere Fluidität und höhere Schrumpfung während des Gießens. Eine sorgfältige Kontrolle während der Herstellung sorgt für optimale Ergebnisse. Die folgende Tabelle zeigt einige wichtige Merkmale von 316 Edelstahl:

| Besonderheit | 316 Edelstahl |

|---|---|

| Korrosionsbeständigkeit | Außergewöhnlich, geeignet für harte Umgebungen |

| Schweißbarkeit | Hoch, ermöglicht eine einfache Herstellung |

| Flüssigkeit | Etwas niedriger als 304 kann optimiert werden |

| Schwindung | Anfälliger aufgrund des Molybdängehalts |

| Tendenz der thermischen Risse | Eine höhere Tendenz erfordert eine sorgfältige Kontrolle |

304 vs. 316: Schlüsselunterschiede

Die Auswahl zwischen 304 und 316 Edelstahl hängt häufig von der Anwendung ab. Während beide Klassen eine hervorragende Korrosionsbeständigkeit bieten, übertrifft 316 aufgrund seines Molybdängehalts 304 in chloridreichen Umgebungen. Die folgende Tabelle vergleicht ihre Komposition und Leistung:

| Metrisch | 304 | 316 |

|---|---|---|

| Chrom (Cr) | 18.00-20.00% | 16.00-18.00% |

| Nickel (Ni) | 8.00-10.50% | 10.00-14.00% |

| Molybdän (MO) | – | 2.00-3.00% |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet (besonders gegen Chloride) |

| Anwendungen | Küchenarmatur, Haushaltsgegenstände, Lebensmittelverarbeitung | Chemische und pharmazeutische Geräte, Meeresumgebungen |

304 ist ideal für die allgemeine Verwendung, während 316 besser für anspruchsvolle Bedingungen geeignet ist. Das Verständnis dieser Unterschiede hilft bei der Auswahl des richtigen Materials für bestimmte Bedürfnisse.

Andere Noten: 430 und 2205

Über 304 und 316 hinaus bieten andere Edelstahlstufen wie 430 und 2205 einzigartige Vorteile. Grad 430 ist ein ferritischer Edelstahl, der für seine Erschwinglichkeit und eine gute Korrosionsbeständigkeit in milden Umgebungen bekannt ist. Es wird üblicherweise in dekorativen Anwendungen und Automobilzahlen verwendet. Auf der anderen Seite ist 2205 ein Duplex -Edelstahl, der eine hohe Festigkeit mit ausgezeichneter Korrosionsbeständigkeit kombiniert. Es ist perfekt für Offshore -Strukturen und die Öl- und Gasindustrie, wo die Haltbarkeit unter extremen Bedingungen von entscheidender Bedeutung ist.

Jede Klasse dient einem bestimmten Zweck, so dass es wichtig ist, das Material für eine optimale Leistung an die Anwendung anzupassen.

Vor- und Nachteile von Edelstahlnoten

Vor- und Nachteile von 304 Edelstahl

304 Edelstahl ist eine beliebte Wahl für viele Anwendungen und aus gutem Grund. Es bietet eine hervorragende Korrosionsbeständigkeit und ist für Umgebungen mit Feuchtigkeit oder milden Chemikalien geeignet. Seine hohe Formbarkeit und Schweißbarkeit erleichtern es einfach zu bearbeiten, sei es für komplizierte Designs oder groß angelegte Projekte. Außerdem ist es im Vergleich zu höheren Optionen kostengünstig.

304 ist jedoch nicht perfekt. Es kämpft in chloridreichen Umgebungen wie Küstengebieten oder chemische Pflanzen, in denen Korrosion auftreten kann. Sein niedrigerer Widerstand gegen extreme Temperaturen begrenzt auch die Verwendung in hochheimen Anwendungen. Für die allgemeine Nutzung bleibt 304 jedoch eine zuverlässige und erschwingliche Option.

Vor- und Nachteile von 316 Edelstahl

316 Edelstahl nimmt die Haltbarkeit auf. Sein Molybdängehalt bietet eine überlegene Resistenz gegen Chloride und harte Chemikalien, wodurch er ideal für Meeres- und Industrieumgebungen ist. Es ist auch gut in Hochtemperaturumgebungen und bietet eine hervorragende Schweißbarkeit für komplexe Designs.

Auf der anderen Seite ist 316 teurer als 304. Die höheren Kosten können ein Nachteil für budgetbewusste Projekte sein. Darüber hinaus erfordert seine etwas geringere Fluidität während des Gießens eine sorgfältige Herstellung, um Mängel zu vermeiden. Trotz dieser Herausforderungen ist 316 die Wahl für anspruchsvolle Anwendungen.

Kosten vs. Leistungsverkörperungen

Bei der Auswahl zwischen 304 und 316 geht es darum, Kosten und Leistung auszugleichen. 304 ist eine großartige Option für den allgemeinen Gebrauch und bietet einen guten Korrosionswiderstand zu einem niedrigeren Preis. Für Umgebungen mit harten Chemikalien oder Salzwasserexposition zahlt sich die Investition in 316 jedoch langfristig aus.

Tipp: Betrachten Sie die spezifische Anwendung und Umgebung, bevor Sie sich entscheiden. Wenn Sie ein bisschen mehr im Voraus für 316 ausgeben, sparen Sie später Geld für Wartung und Austausch.

Tipps zur Auswahl der rechten Edelstahl -Präzisionsgüsse für Rohrbeschläge

Bewertung der Anwendungsanforderungen

Das Verständnis der spezifischen Anforderungen einer Anwendung ist der erste Schritt bei der Auswahl der rechten Edelstahl -Präzisionsgüsse. Verschiedene Umgebungen und nutzt erfordern einzigartige Eigenschaften. Zum Beispiel:

- Schmieden ist ideal für Hochdrucksysteme aufgrund seiner Festigkeit und Haltbarkeit.

- Casting Funktioniert am besten für komplizierte Designs und bietet Flexibilität und Präzision.

Schlüsselfaktoren wie Korrosionsbeständigkeit, Stärke und Wartung spielen ebenfalls eine Rolle. Korrosionsbeständige Materialien verringern das Risiko von Lecks und Ausfällen, insbesondere in harten Umgebungen. Eine hohe Zugfestigkeit sorgt dafür, dass die Armaturen mit extremen Drücken und Temperaturen umgehen können. Darüber hinaus bietet polierter Edelstahl ästhetische Anziehungskraft und erfordert nur minimale Unterhalt. Diese Qualitäten machen Edelstahl-Gussteile zu einer zuverlässigen und umweltfreundlichen Wahl für verschiedene Branchen.

Budget und Leistung ausbalancieren

Das richtige Gleichgewicht zwischen Kosten und Leistung zu finden ist entscheidend. Während höhere Materialien wie 316 Edelstahl mehr kosten können, bieten sie bei anspruchsvollen Bedingungen eine überlegene Haltbarkeit. Auf der anderen Seite bietet 304 Edelstahl eine kostengünstige Lösung für allgemeine Anwendungen. Berücksichtigen Sie die langfristigen Vorteile der Investition in Qualitätsmaterialien. Wenn Sie mehr im Voraus ausgeben, können Sie die Wartungskosten senken und die Lebensdauer der Ausstattung verlängern und im Laufe der Zeit Geld sparen.

Tipp: Bewerten Sie die Gesamtbesitzkosten, nicht nur den Anfangspreis. Dieser Ansatz gewährleistet den besten Wert für Ihre Investition.

Überprüfung der Branchenstandards

Branchenstandards gewährleisten die Qualität und Sicherheit von Präzisionsgüssen aus rostfreiem Stahl. Suchen Sie nach Zertifizierungen wie ASTM A240 oder ASTM A276, die garantieren, dass das Material strenge Leistungskriterien erfüllt. Diese Standards decken Aspekte wie Korrosionsbeständigkeit, mechanische Eigenschaften und Temperaturtoleranz ab. Wenn Sie an anerkannten Standards haften, stellt die Ausstattung sicher, dass die Armaturen unter bestimmten Bedingungen zuverlässig funktionieren, sei es in chemischen Pipelines oder marinen Umgebungen.

Partnerschaft mit zuverlässigen Herstellern

Die Auswahl eines vertrauenswürdigen Herstellers kann den Unterschied ausmachen. Erfahrene Lieferanten bieten maßgeschneiderte Lösungen an, die auf bestimmte Projektanforderungen zugeschnitten sind. Ihre Fachkenntnisse stellt sicher, dass die Castings die Leistungserwartungen entsprechen und gleichzeitig umweltfreundliche Praktiken aufrechterhalten. Zuverlässige Hersteller priorisieren auch Transparenz und fördern Vertrauen und Rechenschaftspflicht.

Notiz: Die Zusammenarbeit mit einem qualifizierten Lieferanten kann zu innovativen Designs und nachhaltigen Lösungen führen, wodurch die Gesamteffizienz Ihres Systems verbessert wird.

Durch die Bewertung der Anwendungsbedürfnisse, das Ausgleich der Kosten, die Einhaltung von Standards und die Zusammenarbeit mit seriösen Herstellern können Unternehmen sicher die besten Edelstahl -Präzisionsgüsse für ihre Rohrbeschläge auswählen.

Die Auswahl der richtigen Edelstahlqualität für Rohrbeschläge läuft durch das Verständnis ihrer Unterschiede hinaus. Austenitische Edelstähle wie 304 und 316 bieten hohe Korrosionsbeständigkeit und mäßige Festigkeit, was sie für die meisten Anwendungen vielseitig macht. Duplex -Klassen verbinden hohe Festigkeit und Korrosionsbeständigkeit, ideal für herausfordernde Umgebungen. Die folgende Tabelle fasst diese Unterscheidungen zusammen:

| Art von Edelstahl | Korrosionsbeständigkeit | Stärke | Anwendungen |

|---|---|---|---|

| Austenitisch | Hoch | Mäßig | Weit verbreitet |

| Ferritisch | Mäßig | Niedrig | Weniger anspruchsvoll |

| Martensitisch | Niedrig | Hoch | Hohe Stärke |

| Duplex | Hoch | Hoch | Herausfordernd |

Betrachten Sie bei der Auswahl von Edelstahlgussfaktoren Faktoren wie Korrosionswiderstand, mechanische Eigenschaften und Kosten. Zum Beispiel sind elektrische Lichtbogenöfen für die großflächige Produktion kostengünstig, während Sandformen die Kosten im Vergleich zu Glasformen reduzieren. Wärmebehandlungen und Legierungszusammensetzungen beeinflussen auch die Kosten.

Tipp: Wenden Sie sich an die Hersteller für maßgeschneiderte Lösungen. Ihr Fachwissen gewährleistet das richtige Gleichgewicht zwischen Leistung, Haltbarkeit und Budget für Ihre spezifischen Bedürfnisse.

FAQ

Was macht Edelstahl -Präzisionsgüsse besser als andere Materialien für Rohrbeschläge?

Edelstahl bietet eine hervorragende Korrosionsbeständigkeit, Haltbarkeit und Festigkeit. Es erfordert auch minimale Wartung, was es zu einer kostengünstigen und zuverlässigen Wahl für verschiedene Branchen macht.

Wie wähle ich für mein Projekt zwischen 304 und 316 Edelstahl?

Betrachten Sie die Umwelt. Verwenden Sie 304 für allgemeine Anwendungen und 316 für harte Erkrankungen wie marine oder chemische Exposition. 316 widersteht Chloride besser.

Können Edelstahl -Präzisionsgüsse mit extremen Temperaturen umgehen?

Ja! Noten wie 304 und 316 funktionieren bei hohen und niedrigen Temperaturen gut. Betrachten Sie für noch größere Wärmefestigkeit Noten wie 310 oder 2205.

Tipp: Wenden Sie sich immer an die Hersteller, um das Material Ihren spezifischen Anforderungen zu entsprechen.